El desarrollo actual de la tecnología ha obligado a la electrónica a salir de las oficinas y enfrentarse a las condiciones ambientales en lugares al aire libre. Entre todos los factores ambientales, la humedad es la causa de la gran mayoría de fallas en la electrónica y una gran preocupación para los fabricantes de electrónica. Las capas de agua reducen la resistencia, disminuyen la velocidad del circuito, distorsionan las formas de onda y pueden inducir retrasos en el circuito electrónico. Las capas conductoras de agua pueden causar corrosión y, en algunos casos, provocar la falla total de la electrónica. Por lo tanto, se vuelve muy deseable investigar métodos para mantener la humedad alejada de los componentes electrónicos, en lugar de abordar las fallas después.

Este artículo explica los efectos perjudiciales de la humedad en la electrónica y presenta estrategias para mantener la humedad alejada de la electrónica. Finalmente, se destacan algunos productos de Techspray que ayudarían a los fabricantes y usuarios finales a evitar que la humedad ingrese a los componentes electrónicos.

Efectos de la Humedad en la Electrónica

La mayor dependencia de los productos de consumo (sistemas industriales, sistemas de defensa, dispositivos médicos) en la electrónica ha hecho que el trabajo de los fabricantes de productos electrónicos sea más desafiante para garantizar productos confiables. Una de las mayores amenazas a la confiabilidad de la electrónica es la intrusión de humedad en estos sistemas, una amenaza persistente común en un ambiente altamente húmedo. La entrada de agua en la electrónica tiene los siguientes efectos [1]:

- Aumenta la constante dieléctrica

- Inicia la corrosión iónica.

- Provoca el crecimiento de bigotes de estaño

En consecuencia, la electrónica entra en el proceso de degradación, lo que conduce a fallas intermitentes seguidas de fallas completas. El agua puede entrar en contacto directo con los componentes electrónicos, puede difundirse o los vapores se condensan debido a un mayor nivel de humedad relativa (HR). En cualquier caso, tendrá efectos perjudiciales. Algunos ejemplos del mundo real de fallas electrónicas inducidas por agua son:

- Incendio en lavadoras Samsung por corrosión provocada por la humedad. En consecuencia, la resistencia y temperatura aumentaron y finalmente provocaron un incendio [2].

- El accidente del bombardero B-2 Spirit de la Fuerza Aérea de los EE. UU. en Guam se debió al sensor, que recibió lecturas falsas debido a la presencia de humedad [2].

Impermeable Vs Resistente Al Agua

|

Impermeable |

Resistente al agua |

|

El material impermeable no puede entrar ni salir agua del material. |

El material resistente al agua es permeable. A altos niveles de humedad, el material resistente al agua puede penetrar. |

|

Brinda protección por más tiempo. |

Prevendrá la penetración del agua hasta cierto nivel solamente. |

¿Cómo Mantener La Humedad Fuera de los Componentes Electrónicos?

RevestimientosLas tarjetas de circuito impreso (PCB) y sus componentes forman los componentes básicos de todos los dispositivos electrónicos. La lucha contra la humedad en cualquier dispositivo electrónico empieza por proteger las PCB y sus componentes durante el proceso de fabricación. La forma más adoptada de hacer esto es usar métodos de revestimiento. Los métodos de revestimiento se dividen además en:

- Encapsulamiento

- Revestimiento de conformal

En el encapsulamiento, la PCBA está completamente incrustada en un material de encapsulado, que puede ser resinas epoxi o geles de silicona/uretano.

El otro enfoque, comúnmente empleado, es aplicar un revestimiento de conformal delgado en la superficie de la PCB.

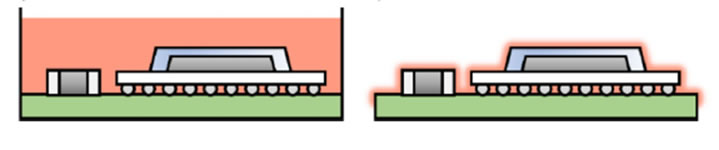

Aunque los materiales utilizados tanto para el encapsulado como para el revestimiento de conformal son los mismos, las PCBA con revestimiento de conformal son más livianas que sus equivalentes encapsulados (Figura 1). El método de revestimiento de conformal tiene sus ventajas en términos de espacio y peso reducidos (factor de forma) del producto electrónico final, es decir, teléfonos inteligentes.

La elección del revestimiento de conformal sigue el estándar IPC IPC-HDBK-830 para el material y la aplicación apropiados. El método de encapsulado tiene sus ventajas en términos de alta protección contra el calor, vibración y arcos eléctricos y es el método más adecuado para condiciones difíciles y dispositivos eléctricos de alto voltaje. Un punto importante a tener en cuenta es que los revestimientos de conformal no son impermeables; de hecho, son semipermeables y permiten que penetre una pequeña cantidad de humedad. Sin embargo, los revestimiento de conformal son muy buenos para prevenir la fuga de corriente y la corrosión causada por la humedad.

Figure 1: Encapsulado frente al revestimiento de conformal [2]

Grasas

La grasa es otra arma contra la humedad y se usa principalmente en conectores, interruptores, relés y piezas deslizantes.

Se sabe que la grasa dieléctrica mejora el aislamiento y previene la conexión eléctrica proporcionando una barrera contra la entrada de humedad. Es de naturaleza hidrofóbica y no se elimina con agua. La grasa dieléctrica es más adecuada en aplicaciones de alto voltaje, ya que aumenta el voltaje de ruptura entre los aisladores en presencia de humedad.

Otro tipo de grasa es la grasa conductora, que evita la corrosión de las conexiones eléctricas al mantener el agua alejada. Las grasas conductoras se utilizan en rodamientos de rodillos, ya que evitan la acumulación de carga estática y brindan protección contra la humedad. Las grasas conductoras nunca deben usarse en aplicaciones de alto voltaje. Otro tipo de grasa es la grasa de silicona, que es resistente al agua y es la más adecuada para aplicaciones que involucran condiciones ambientales extremas. Se puede utilizar para proteger componentes eléctricos de alto voltaje [3] y cables de alimentación de alto voltaje.

Uniones y Silicona

Una vez que se han ejecutado los pasos de prevención de la humedad a nivel de componente, la siguiente barrera contra la humedad es un recinto que evita la entrada de agua en los circuitos electrónicos. Una caja estándar no será suficiente si el sistema electrónico se implementará en un entorno hostil. Esto se debe a que la humedad (debido a la humedad o la lluvia) puede ingresar al recinto a través de cualquiera de los pequeños espacios. Para evitar esto, se utilizan juntas de goma para sellar las tapas de los gabinetes, mientras que se usa silicona para sellar los prensaestopas hechos para el paso del cableado.

Las uniones de goma y el sellador de silicona son muy comunes en la industria química, donde la instrumentación electrónica es vulnerable a daños por la liberación de productos químicos o humos. En particular, las bridas de los detectores de temperatura de resistencia (RTD) a menudo están equipadas con uniones y silicona RTV cuando el instrumento se va a instalar en el campo.

La silicona de vulcanización a temperatura ambiente (RTV, por sus siglas en inglés) a veces se usa como sellador complementario al reparar uniones. La silicona RTV es una muy buena barrera contra la humedad y dura más que la silicona. Los ensamblajes electrónicos ahora usan gabinetes específicos para garantizar condiciones de operación secas.

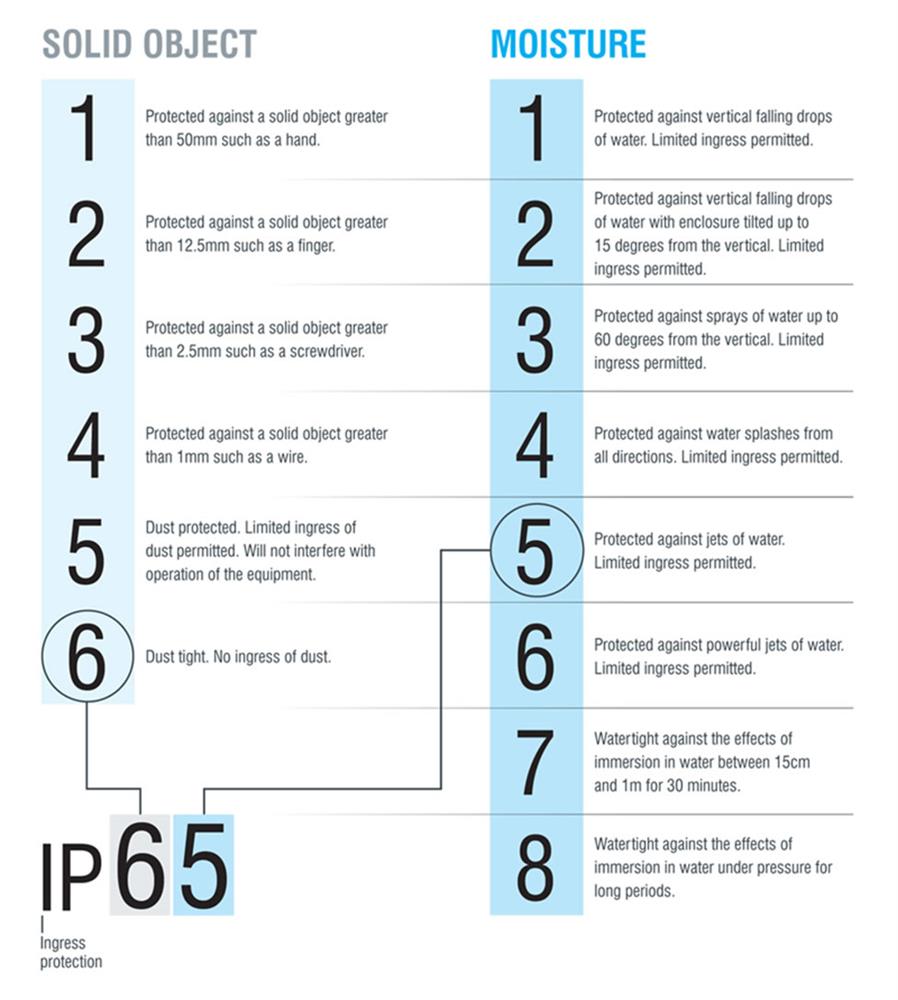

Una herramienta útil para clasificar el riesgo y las características de un componente y sus medidas de protección es la clasificación IP (Potencial de ingreso). La clasificación IP es un estándar internacional (IEC 60529) que califica el grado de protección o la efectividad del sellado en gabinetes eléctricos. La clasificación de protección de ingreso (IP) identifica el entorno apropiado para un componente eléctrico determinado. El primer dígito de la clasificación cubre la susceptibilidad a objetos sólidos (p. ej., cables o manos), mientras que el segundo dígito de la clasificación IP indica el nivel de protección contra la humedad que puede proporcionar el gabinete. Esto se muestra en la Figura 2. Las uniones ayudan a lograr la protección requerida contra la humedad y otra contaminación. Las uniones, RTV y silicona hacen que los gabinetes sean impermeables en el verdadero sentido.

Figura 2: Guía de códigos IP

Línea Techspray de Revestimiento de Conformal

Techspray ha estado ayudando a los fabricantes de productos electrónicos desde 1968. Al priorizar la eficacia y seguridad y anticipar los requisitos en constante cambio, Techspray se ha convertido en un líder de la industria en un corto período de tiempo. La línea extendida de revestimiento de conformal de Techspray protege las PCBA de la suciedad, humedad, vibraciones y choques térmicos, y proporciona una excelente resistencia dieléctrica.

El revestimiento de conformal de silicona Fine-L-Kote SRV brinda una excelente protección en un rango de temperatura muy amplio. El producto cumple con RoHS y cumple con el estándar IPC-CC-830B. Se deben considerar numerosos factores al seleccionar un revestimiento de conformal para una aplicación particular, por ejemplo, rigidez dieléctrica, rango de temperatura de funcionamiento, tiempo de curado y viscosidad. La Guía de Selección de Revestimiento de Conformal de Techspray facilita a los ingenieros de diseño de PCB seleccionar el producto que mejor se adapte a sus requisitos.

Referencias

|

[1] |

M. P. Bhanu Sood, "Control de la Humedad en las Tarjetas de Circuito Impreso," IPC Printed Circuit Expo, APEX & Designer Summit Proceedings, 2011. |

|

[2] |

A. F. S. K. R. A. H. C.-G. M. H. A. M. G. P. İlknur Baylakoğlu, "Los efectos perjudiciales del agua en los dispositivos electrónicos," e-Prime - Advances in Electrical Engineering, Electronics and, 2021. |

|

[3] |

TAMESON, "Grasa y aceite de silicona," TAMESON, [En línea]. Disponible: https://tameson.com/silicone-grease-oil.html. [Accessed 2 10 2022]. |

|

[4] |

atlasRFIDstore, "atlasRFIDstore," [En línea]. Disponible: https://www.atlasrfidstore.com/rfid-insider/rfid-ip-ratings/. [Accessed 28 09 2022]. |