Con la continua miniaturización de los componentes electrónicos y sus circuitos, se ha disparado la necesidad de un conformal coating. Y la elección del tipo ideal de revestimiento y el método de aplicación para su aplicación es crucial. Pero resulta desalentador desgranar la gran cantidad de información en línea.

Bueno, ya no:

En esta publicación, le daremos toda la información necesaria para identificar el revestimiento ideal para los requisitos de su aplicación. Y si busca algo específico, use el índice para pasar a la información que necesita. También puede echar un vistazo a nuestra selección de revestimientos de conformación.

Tipos de conformal coatings

Métodos de aplicación

Medición del espesor

Métodos de curado

Métodos de eliminación

Certificaciones

Consideraciones normativas

El conformal coating es un producto especial de formación de película polimérica que protege las placas de circuitos, los componentes y otros dispositivos electrónicos de las condiciones ambientales adversas. Estos revestimientos "se ajustan" al entorno irregular de la placa de circuito impreso, proporcionando una mayor resistencia dieléctrica, integridad operativa y protección contra los ambientes corrosivos, la humedad, el calor, los hongos y la contaminación del aire, como la suciedad y el polvo.

TIPOS DE CONFORMAL COATINGS

Existen varias opciones para las tecnologías de revestimiento, y la mejor opción debería depender principalmente de la protección necesaria. El método de aplicación y la facilidad de repaso también son factores importantes, pero en general deben considerarse secundarios respecto del rendimiento de protección necesario.

Conformal coating tradicionales

Lo que llamamos conformal coating "tradicional" son sistemas de una sola parte que tienen una base de resina y pueden diluirse con disolvente o (en raras ocasiones) con agua. Los revestimientos tradicionales son semipermeables, por lo que no son totalmente estancos ni sellan los componentes electrónicos recubiertos. Proporcionan resistencia a la exposición al medio ambiente, lo que aumenta la durabilidad de las placas de circuitos impresos, manteniendo al mismo tiempo los procesos de aplicación y reparación en la práctica.

Estas categorías se basan en la resina básica de cada revestimiento. La química determina los principales atributos y funciones del conformal coating. La elección del conformal coating adecuado para su aplicación está determinada por los requisitos operativos de los componentes electrónicos.

- Resina acrílica (AR): el conformal coating acrílico proporciona una elasticidad justa y una protección general. El conformal coating acrílico es reconocido por su elevada fuerza dieléctrica y su aceptable resistencia a la humedad y a la abrasión. Lo que generalmente distingue al revestimiento acrílico de otras resinas es su facilidad de eliminación. Los revestimientos acrílicos se eliminan de manera fácil y rápida con diversos disolventes, a menudo sin necesidad de agitación. Esto hace que los repasos e incluso las reparaciones en el terreno sean muy prácticos y económicos. Por otra parte, los revestimientos acrílicos no protegen contra los disolventes y los vapores de los mismos, algo que podría ser habitual en los equipos de bombeo, por ejemplo. Los revestimientos acrílicos pueden considerarse una protección básica de entrada, porque son económicos y protegen contra un amplio nivel de contaminación, pero no son los mejores de su categoría para ninguna característica, excepto posiblemente la fuerza dieléctrica.

- Resina de silicona (SR): el revestimiento de silicona proporciona una excelente protección en un rango de temperaturas muy amplio. El SR proporciona una buena resistencia química, resistencia a la humedad y a la niebla salina y es muy flexible. El revestimiento de conformación de silicona no es resistente a la abrasión debido a su naturaleza gomosa, pero esa propiedad lo hace resistente a las tensiones vibratorias. Los revestimientos de silicona se utilizan habitualmente en entornos de alta humedad, como la señalización exterior. Existen formulaciones especiales que pueden recubrir las luces LED sin cambiar el color o reducir la intensidad. La eliminación puede ser todo un reto, ya que requiere de solventes especializados, un largo tiempo de inmersión y agitación, bien sea mediante un cepillo o un baño de ultrasonidos.

- Resina de uretano (poliuretano) (UR): el revestimiento de uretano es conocido por su excelente resistencia a la humedad y a los productos químicos. También son muy resistentes a la abrasión. Debido a esto y a su resistencia a los disolventes, también son muy difíciles de eliminar. Como la silicona, la eliminación completa por lo general requiere de solventes especializados, largo tiempo de inmersión y agitación mediante un cepillo o un baño de ultrasonido. El revestimiento de uretano se especifica habitualmente para aplicaciones aeroespaciales en las que la exposición a los vapores del combustible es motivo de preocupación frecuente.

El alcance del resto de esta publicación se refiere principalmente a lo que llamamos conformal coating "tradicionales", pero hablaremos de otros tipos de revestimientos para ofrecer un panorama completo de las opciones disponibles.

- Conformal coating epoxy

Las resinas epoxy (ER) suelen presentarse en forma de compuestos de dos partes y crean un revestimiento muy duro. El conformal coating epoxy proporciona una muy buena resistencia a la humedad y no suele ser permeable, como lo son los conformal coating. También tienen una alta resistencia a la abrasión y a los productos químicos. Normalmente, son muy difíciles de quitar una vez curados y no son tan flexibles como los otros materiales. Los revestimientos epoxy son habituales en los compuestos de encapsulado, que a diferencia de los conformal coating, cubren completamente los componentes electrónicos en una capa sólida y nivelada de material. - Conformal coating de parileno

Los conformal coating de parileno es un tipo único de revestimiento aplicado por deposición en fase de vapor. Proporciona una excelente fuerza dieléctrica y una resistencia excelente a la humedad, los disolventes y las temperaturas extremas. Debido al método de deposición de vapor, los revestimientos de parileno pueden aplicarse muy finos y aun así proporcionan una excelente protección de la placa de circuitos. La eliminación para los repasos es muy difícil, ya que requiere técnicas de abrasió, y sin acceso al equipo de deposición en fase de vapor, el revestimiento con parileno es imposible.

- Revestimientos de película delgada/"nano"

Un revestimiento se disuelve en un disolvente portador a base de fluorocarbono y se aplica con un método de rociado o inmersión para crear una capa muy fina, aunque no a escala nanométrica, como parece indicar el apodo. Se utilizan habitualmente para proporcionar una mínima hidrofobia, lo que puede evitar la pérdida por exposición muy rápida al agua. Este tipo de revestimiento no ofrece el nivel de protección de la superficie de otros métodos de revestimiento.

MÉTODOS DE APLICACIÓN

Una vez que se selecciona el tipo de revestimiento, la siguiente pregunta es: ¿cómo aplicar el conformal coating? Esa decisión debe basarse en las siguientes variables:

- Requisitos de producción: el trabajo de preparación necesario, la velocidad del proceso de revestimiento y la rapidez con la que se pueden manipular las placas después del proceso de revestimiento.

- Requisitos de diseño de la placa: los diseños cargados de conectores, los componentes sensibles a los disolventes y otras cuestiones influyen en su decisión.

- Requisitos de equipo: si un revestimiento solo se necesita de forma esporádica, puede que no tenga sentido invertir capital y espacio en el piso con equipamiento adicional.

- Proceso de revestimiento: algunos procesos implican el enmascaramiento o el encintado antes del revestimiento.

- Requisitos de calidad: los productos electrónicos de misión esencial que exigen un alto grado de repetibilidad y fiabilidad generalmente le obligarán a utilizar métodos de aplicación más automatizados.

Los siguientes son los métodos de aplicación de los conformal coatings tradicionales:

- Pulverización manual: el conformal coating se puede aplicar con una lata de aerosol o una pistola de pulverización manual. Se utiliza generalmente para la producción de bajo volumen cuando no se dispone de bienes de equipo. Este método puede consumir mucho tiempo, ya que es necesario enmascarar las zonas que no necesitan revestimiento. También depende del operador, por lo que son habituales las variaciones de una placa a otra.

- Pulverización automatizada: sistema de pulverización programado que mueve la placa en una cinta transportadora bajo un cabezal de pulverización alternativo que aplica un conformal coating.

- Revestimiento selectivo: un proceso de conformal coating automatizado que utiliza boquillas de rociado robóticas programables para aplicar el revestimiento de conformación en zonas muy específicas de la placa de circuito. Este proceso se utiliza en procesos de alto volumen y puede eliminar la necesidad de enmascarar. Un aplicador puede tener una lámpara UV incorporada para curar el revestimiento inmediatamente después de su aplicación.

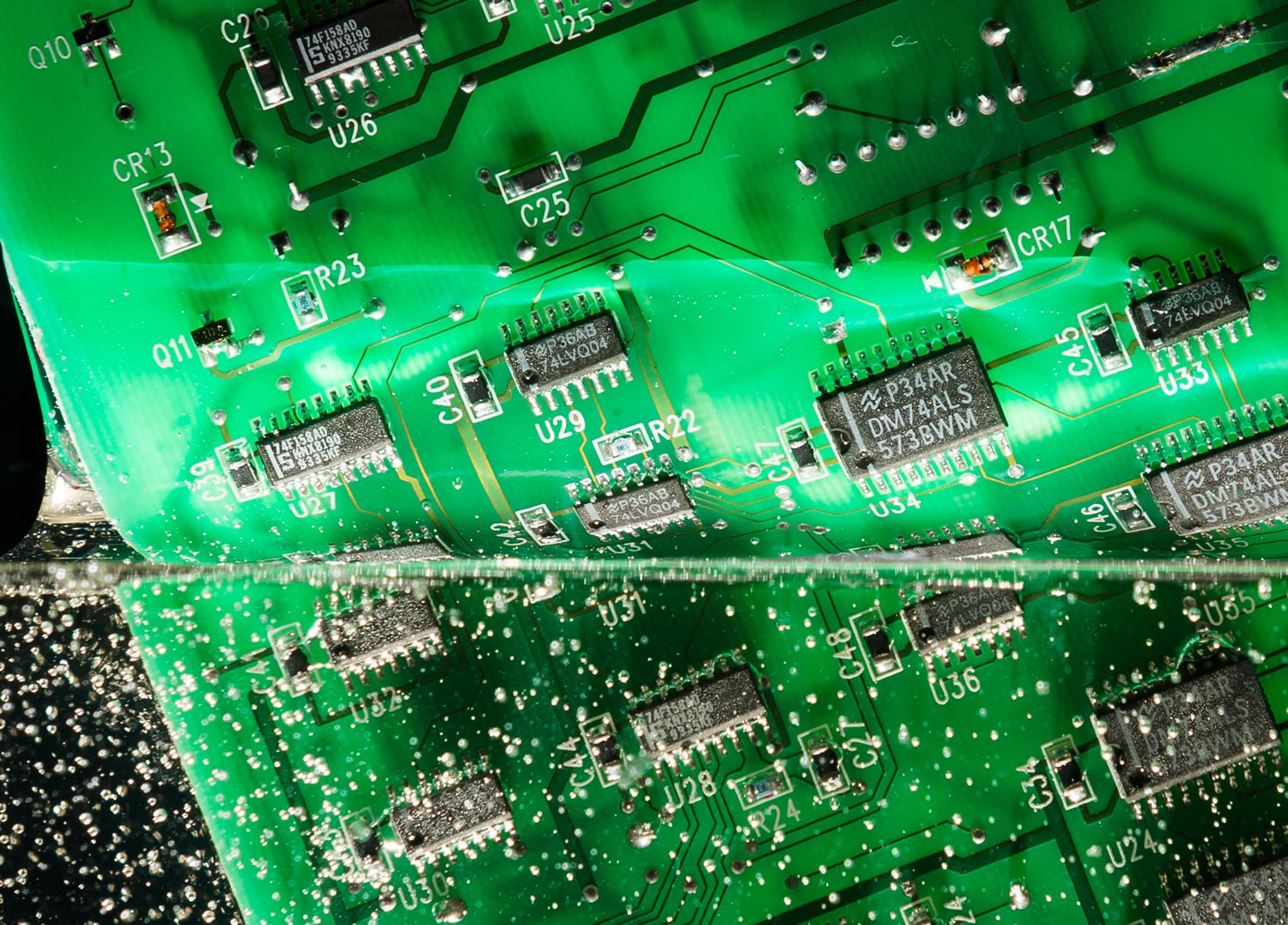

- Inmersión: la placa de circuito se sumerge y luego se retira de la solución de conformal coating. La velocidad de inmersión, la velocidad de retirada, el tiempo de inmersión y la viscosidad determinan la formación de la película resultante. Es una técnica común de revestimiento de conformación para el procesamiento de alto volumen. Generalmente se necesita una gran cantidad de material para enmascarar antes del proceso de revestimiento. La inmersión solo es práctica cuando el revestimiento en ambos lados de la placa es aceptable.

- Cepillado: el cepillado es una técnica de aplicación sencilla que se utiliza principalmente en aplicaciones de reparación y repaso. El conformal coating se aplica con un cepillo en zonas específicas de la placa. Es un método de bajo costo pero que requiere mucha mano de obra y es muy variable, más adecuado para pequeñas series de producción.

Foto cortesía de PVA.

- Inmersión: la placa de circuito se sumerge y luego se retira de la solución de conformal coating. La velocidad de inmersión, la velocidad de retirada, el tiempo de inmersión y la viscosidad determinan la formación de la película resultante. Es una técnica común de conformal coating para el procesamiento de alto volumen. Generalmente se necesita una gran cantidad de material para enmascarar antes del proceso de revestimiento. La inmersión solo es práctica cuando el revestimiento en ambos lados de la placa es aceptable.

- Cepillado: el cepillado es una técnica de aplicación sencilla que se utiliza principalmente en aplicaciones de reparación y repaso. El revestimiento de conformación se aplica con un cepillo en zonas específicas de la placa. Es un método de bajo costo pero que requiere mucha mano de obra y es muy variable, más adecuado para pequeñas series de producción.

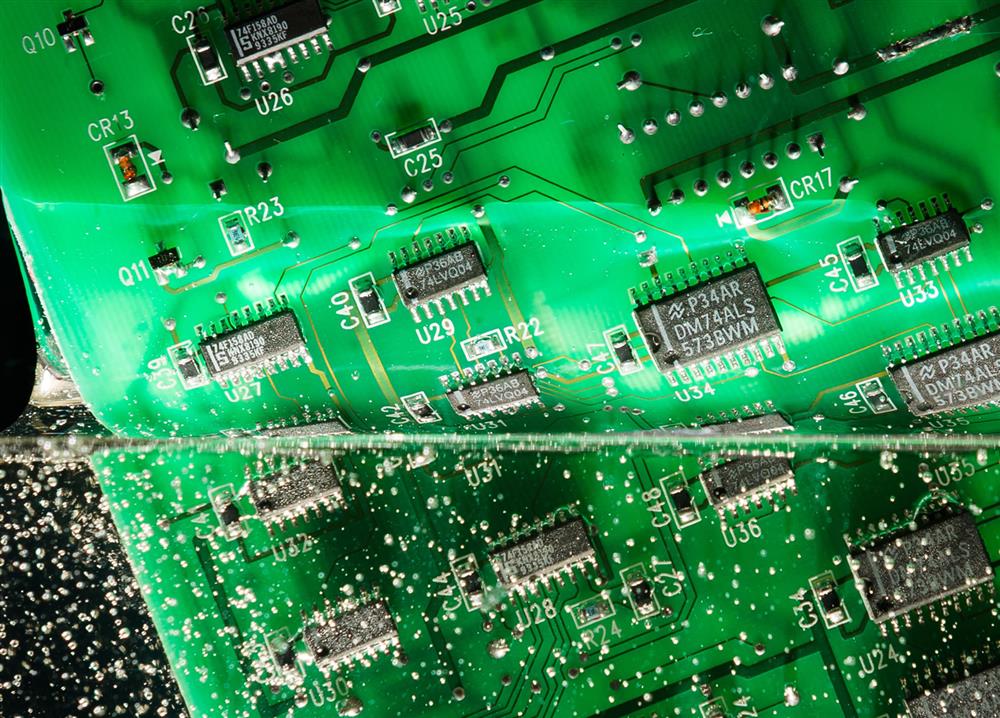

MEDICIÓN DEL ESPESOR

Los revestimientos de conformación se suelen aplicar como revestimientos muy finos, proporcionando la máxima protección posible con la menor cantidad de material. Esto minimiza la acumulación de calor, la adición de peso adicional y otra serie de preocupaciones. El espesor normal con la mayoría de los revestimientos de conformación es de entre 1 y 5 milésimas de pulgada (25 a 127 micrones) con algunos revestimientos aplicados a un nivel aún más delgado. Cualquier cosa mayor que este grosor suele ser un encapsulado o un compuesto de encapsulado, que normalmente proporcionan más masa y grosor para proteger las placas.

Hay tres formas principales de medir el grosor de un conformal coating.

- Medidor de espesor de la película húmeda: el espesor de la película húmeda puede medirse directamente utilizando el medidor apropiado. Estos medidores incorporan una serie de muescas y dientes, y cada uno de estos dientes tiene una longitud conocida y calibrada. El medidor se coloca directamente sobre la película húmeda para tomar la medición de la película. Consultehttp://www.geionline.com/wet-film-gauge. Esta medida se multiplica por el porcentaje de sólidos del revestimiento para calcular el espesor aproximado del revestimiento seco.

- Micrómetro: las mediciones de espesor micrométricas se toman en la placa (o en un panel de prueba) en varios lugares antes y después de que el revestimiento se lleva a cabo. El grosor del revestimiento curado se resta de las mediciones sin revestimiento y se divide por 2, lo que proporciona el grosor en un lado de la placa. A continuación se calcula la desviación estándar de las mediciones para determinar la uniformidad del revestimiento. Las mediciones micrométricas se toman mejor en revestimientos más duros que no se deforman bajo presión.

- Sondas de corrientes de Foucault: la medición por corrientes de Foucault del grosor de un revestimiento de conformación utiliza una sonda de prueba que mide directamente el grosor de un revestimiento mediante la creación de un campo electromagnético oscilante. Las mediciones del espesor no son destructivas y son muy precisas, pero pueden ser limitadas dependiendo de la disponibilidad de una placa metálica o de metal bajo el revestimiento, y del contacto directo disponible de la muestra de prueba. Sin metal debajo de la zona de prueba no se harán mediciones, y si la sonda no encaja de forma plana en dicha zona, las lecturas serán inexactas.

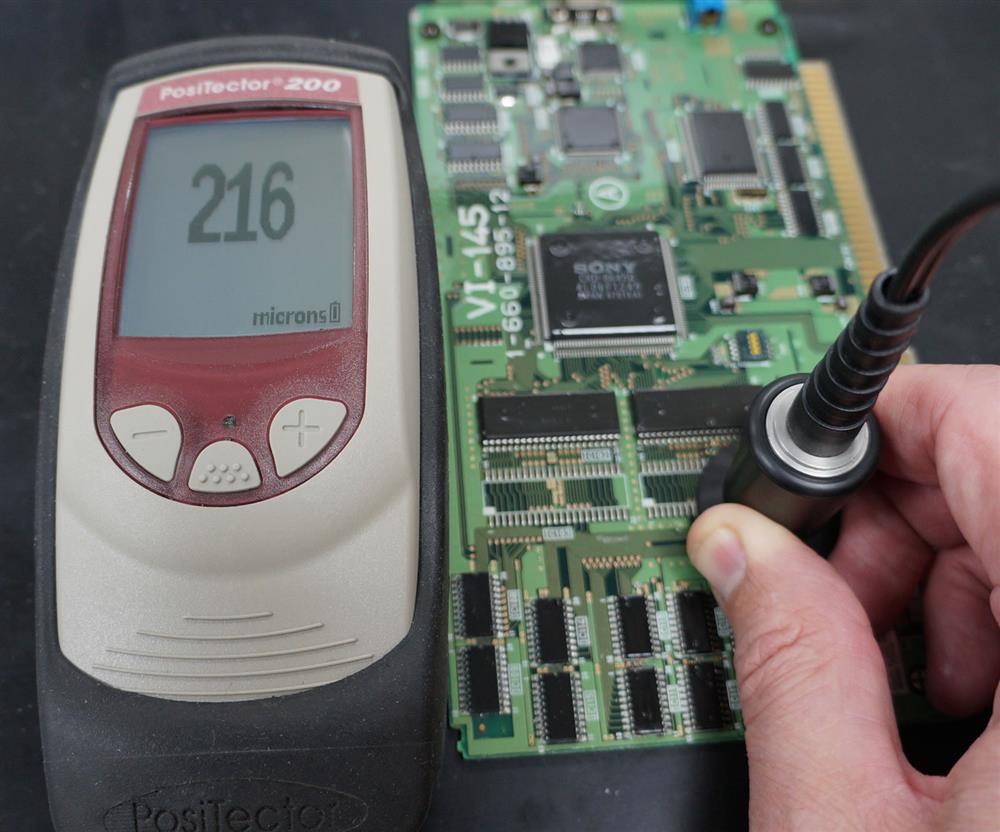

- Medidor de espesor ultrasónico: este tipo de medidor determina el grosor de la capa mediante ondas ultrasónicas. Tiene la ventaja sobre las sondas de corrientes de Foucault de que no necesita una placa metálica. El espesor se determina por medio del tiempo que tarda el sonido en viajar desde el transductor, a través del revestimiento, rebotar en la superficie de la placa de circuito impreso y volver. Se necesita un medio conductor, como el propilenglicol o el agua, para proporcionar un buen contacto con la superficie. Esto se considera generalmente una prueba no destructiva, a menos que exista un problema con el medio conductor que afecte al revestimiento.

MÉTODOS DE CURADO

Si bien el mecanismo de curado no es un criterio primordial a la hora de seleccionar un revestimiento, tiene un impacto directo en el tipo de método de aplicación que será viable y en el rendimiento de producción que se puede esperar. Algunos mecanismos son relativamente infalibles, mientras que otros son muy complejos y dan lugar a errores de aplicación cuando se utilizan en un proceso no controlado.

- Mecanismo de curado por evaporación: el portador de líquido se evapora, y lo que queda es la resina de revestimiento. Aunque en teoría es muy simple, las placas de circuitos normalmente se deben sumergir al menos dos veces para formar un revestimiento adecuado en los bordes de los componentes. Tanto si el portador líquido es de base solvente como de base acuosa, la humedad afecta a los parámetros de aplicación. Los sistemas de solventes suelen ser fáciles de procesar, proporcionan una cobertura homogénea gracias a una buena humectación y tiempos de curado rápidos. Sin embargo, los disolventes suelen ser inflamables, por lo que se necesitan métodos adecuados de ventilación y extracción de humos. El uso de agua como portador puede solucionar el problema de la inflamabilidad, aunque suelen tardar mucho más en curarse y pueden ser muy sensibles a la humedad ambiental.

- Curado por humedad: se da principalmente en la silicona y en algunos sistemas de uretano. Estos materiales reaccionan con la humedad ambiental para formar el revestimiento polimérico. Este tipo de mecanismo de curado suele ir unido a un curado por evaporación. Al evaporarse los disolventes portadores, la humedad reacciona con la resina para iniciar el curado final.

- Curado por calor: los mecanismos de curado por calor pueden utilizarse con sistemas de uno o varios componentes, como mecanismo de curado secundario para curar con rayos ultravioleta, por humedad o por evaporación. La adición de calor hará que el sistema se polimerice, o que se acelere el curado del sistema. Esto puede suponer una ventaja cuando un mecanismo de curado es insuficiente para obtener las propiedades de curado necesarias o esperadas. Sin embargo, debe tenerse en cuenta la sensibilidad térmica de las placas de circuito y los componentes al curar a temperaturas elevadas.

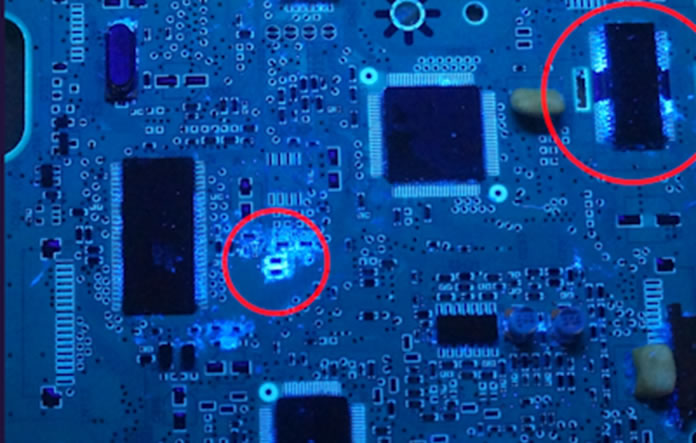

- Curado por luz ultravioleta: los revestimientos que se curan con luz ultravioleta ofrecen un rendimiento de producción muy rápido. Son sistemas 100 % sólidos sin disolventes portadores. El curado por luz ultravioleta está en la línea de producción, por lo que se necesita un mecanismo de curado secundario debajo de los componentes y en las zonas de sombra. Los revestimientos de curado por luz ultravioleta son más difíciles de reparar y repasar y exigen un equipo de curado por luz ultravioleta y protección contra la radiación ultravioleta para los trabajadores.

ELIMINACIÓN REL CONFORMAL COATING

En ocasiones, es necesario quitar un conformal coating de la placa de circuito para sustituir los componentes dañados o realizar otros procedimientos de repaso. Los métodos y materiales utilizados para eliminar los revestimientos están determinados por las resinas de revestimiento, así como por el tamaño de la zona, y pueden influir en el tiempo necesario.

Los métodos básicos citados por IPC son:

- Eliminación de solventes: la mayoría de los conformal coatings se pueden eliminar con solventes, pero se debe determinar si el solvente dañará las partes o componentes de la placa de circuito. Los acrílicos son los más sensibles a los disolventes, de ahí su fácil eliminación; los epóxicos, los uretanos y las siliconas son los menos sensibles. El parileno no se puede eliminar con un disolvente.

- Pelado: algunos conformal coating se pueden pelar de la placa de circuito. Esta es una característica principal de algunos conformal coating de silicona y algunos conformal coating flexibles.

- Térmico/quemado: una técnica común de remoción de revestimientos es simplemente quemar el revestimiento con un soldador mientras se repasa la placa. Este método funciona bien con la mayoría de los revestimientos de conformación.

- Microchorreo: el microchorreo elimina el conformal coating mediante el uso de una mezcla concentrada de abrasivo suave y aire comprimido para abrasar el revestimiento. El proceso se puede utilizar para eliminar pequeñas zonas del revestimiento de conformación. Se utiliza con mayor frecuencia para eliminar los revestimientos de parileno y epoxi.

- Rectificado/raspado: en este método, el conformal coating se elimina mediante la abrasión de la placa de circuito. Este método es más efectivo con los conformal coatings más duros, como el parileno, el epoxi y el poliuretano. Este método solo se utiliza como último recurso, ya que se pueden producir daños graves.

Si todo lo que va a hacer es reemplazar un componente o trabajar en una zona aislada, es habitual quemar simplemente el revestimiento con un soldador. En los casos en que esto es estéticamente inaceptable, la contaminación es un problema o los componentes están densamente espaciados, existen productos para quitar el revestimiento disponibles en los envases de los bolígrafos.

CERTIFICACIONES

Las certificaciones son una forma importante de distinguir los barnices y lacas de uso general de los revestimientos de ingeniería diseñados específicamente para la protección de las placas de circuitos impresos. Aunque hay docenas de especificaciones de usuarios y de la industria, las dos principales certificaciones son IPC-CC-830B y UL746E. Al seleccionar un revestimiento, busque la disponibilidad de documentación de prueba independiente, en lugar de revestimientos con la afirmación de que "cumple los requisitos". Ambas normas utilizan la norma UL94 para juzgar la inflamabilidad, con una clasificación V-0 que representa el menor potencial de inflamabilidad.

IPC-CC-830B / MIL-I-46058C

Esta norma se originó con la norma militar MIL-I-46058C, que quedó obsoleta en 1998. La versión civil IPC-CC-830B es casi idéntica, por lo que se entiende generalmente que si una placa supera las especificaciones de la IPC, también superará las de la MIL y viceversa. La IPC-CC-830B es una batería de pruebas, algunas son de aprobación o rechazo y otras proporcionan datos que se pueden consultar y comparar:

- Apariencia

- Resistencia del aislamiento

- Fluorescencia UV

- Resistencia a los hongos

- Flexibilidad

- Inflamabilidad

- Resistencia a la humedad y al aislamiento

- Choque térmico

- Estabilidad hidrolítica

UL746E

Underwriters Laboratories (UL) se considera un organismo de certificación de seguridad creíble y confiable en todo el mundo, y la certificación de UL suele ser necesaria para los bienes de consumo. UL746E prueba la seguridad eléctrica y la seguridad inflamable de los aparatos electrónicos revestidos. Para la seguridad eléctrica, hay una batería de pruebas similares a IPC-CC-830B, pero con una carga de corriente cíclica para medir constantemente el fallo de las propiedades aislantes del revestimiento. La prueba de inflamabilidad utiliza la norma UL94 como el IPC-CC-830B, que consiste en intentar encender el revestimiento curado con una llama abierta y observar la sostenibilidad de la misma.

Una vez que un revestimiento ha superado la norma UL746E, se puede registrar en UL y se le puede asignar un número de registro. Los productos certificados y registrados según las normas UL746E pueden incluir el símbolo de UL (que tiene el aspecto de una "UR" invertida). Para mantener el registro, se debe volver a probar el revestimiento todos los años.

Los revestimientos pueden someterse a pruebas, y a menudo lo hacen, de acuerdo con normas que solo representan una parte de la norma completa. En el caso del UL94, esto es útil cuando la inflamabilidad es la principal preocupación. Algunos revestimientos especiales no pueden someterse a la totalidad de las pruebas IPC-CC-830B o UL746E porque pueden fallar en partes de la prueba debido a la naturaleza del producto, no a un reflejo de la calidad del mismo. Por ejemplo, algunos revestimientos destinados a recubrir LED dejan fuera el indicador UV para evitar el cambio de color, pero esto causaría automáticamente la descalificación según la norma IPC-CC-830B. En otras palabras, es por definición imposible superar la IPC-CC-830B y tener claridad óptica en la parte UV del espectro.

CONSIDERACIONES NORMATIVAS

Por supuesto, las consideraciones de seguridad y ambientales siempre deben formar parte de la selección química y el diseño del proceso, pero los diversos organismos reguladores hacen que esto sea aún más difícil, ya que los requisitos se tienen que interpretar y ajustar con las especificaciones del producto.

OSHA (Administración de Seguridad y Salud Ocupacional): en los EE. UU., la OSHA tiene la máxima autoridad sobre las cuestiones de seguridad de los trabajadores. Muchos revestimientos son muy inflamables, y muchos emiten gases que tienen un alto nivel de toxicidad. Es necesario prestar mucha atención a la ventilación (a prueba de explosiones cuando se trata de humos inflamables) y al equipo de protección personal (EPP) adecuado para mantener la exposición del operador por debajo del umbral de seguridad. La inflamabilidad puede ser difícil de evitar si no se exploran más materiales específicos de revestimiento a base de agua. Se han introducido nuevos revestimientos que no incluyen los HAP (contaminantes peligrosos del aire: una clasificación gubernamental de sustancias químicas particularmente tóxicas) como el tolueno, el xileno o la metiletilcetona (MEK). El Sistema Armonizado Global (SAM, con esos símbolos de diamantes rojos) se debe seguir para el etiquetado, del que generalmente se encarga el fabricante. Asegúrese de que las fichas de datos de seguridad (FDS) estén a disposición de los operadores, como corresponde para cualquier producto químico peligroso en su instalación.

EPA (Agencia de Protección Ambiental de los Estados Unidos): en los Estados Unidos, los requisitos de la EPA se deben seguir a nivel nacional y regional. La EPA, conforme al Protocolo de Montreal, impuso restricciones a los productos químicos que agotan la capa de ozono. Dado que la mayoría de los productos químicos restringidos no están disponibles y no se han utilizado en la formulación de conformal coating durante años, el deterioro de la capa de ozono no es motivo de preocupación en la actualidad. Si hay organismos regionales (consulte el párrafo siguiente) que tienen requisitos más estrictos que la Agencia de Protección Ambiental (EPA), en general habrá que seguirlos.

CARB (La Junta de Revisión del Aire de California) y otras normativas regionales: los organismos locales siguen desempeñando un papel cada vez más importante en las restricciones ambientales. La CARB fue uno de los primeros organismos reguladores que estableció restricciones a los COV (compuestos orgánicos volátiles, productos químicos que producen esmog) por categoría de productos. Otros organismos regionales siguieron su ejemplo. El potencial de calentamiento global (PCM) es el último tema de debate sobre el medio ambiente.

Esta es nuestra guía para los revestimientos de conformación. Esperamos haber respondido a muchas de sus preguntas. Como cualquier reto, la selección del mejor revestimiento y proceso de revestimiento puede desglosarse, analizarse y resolverse.

Ahora queremos darle la palabra a usted:

¿Qué le pareció esta guía? O tal vez hay algo que se nos pasó por alto. Comuníquenoslo dejando un comentario con su opinión. Techspray tiene a su disposición expertos que le guiarán a través del proceso de selección y calificación.