¿QUÉ ES EL DESENGRASE POR VAPOR?

El desengrase por vapor es el proceso de limpieza mediante el cual la condensación de los vapores de los solventes limpia un objeto. El proceso no necesita agua ni ser frotado. En su lugar, la máquina, un desengrasante de vapor, utiliza vapores de solventes para limpiar y eliminar los contaminantes de las piezas. El proceso se utiliza para limpiar varios materiales durante la fabricación, como el plástico, vidrio, metal, oro y cerámica.

¿CÓMO FUNCIONA EL DESENGRASE POR VAPOR?

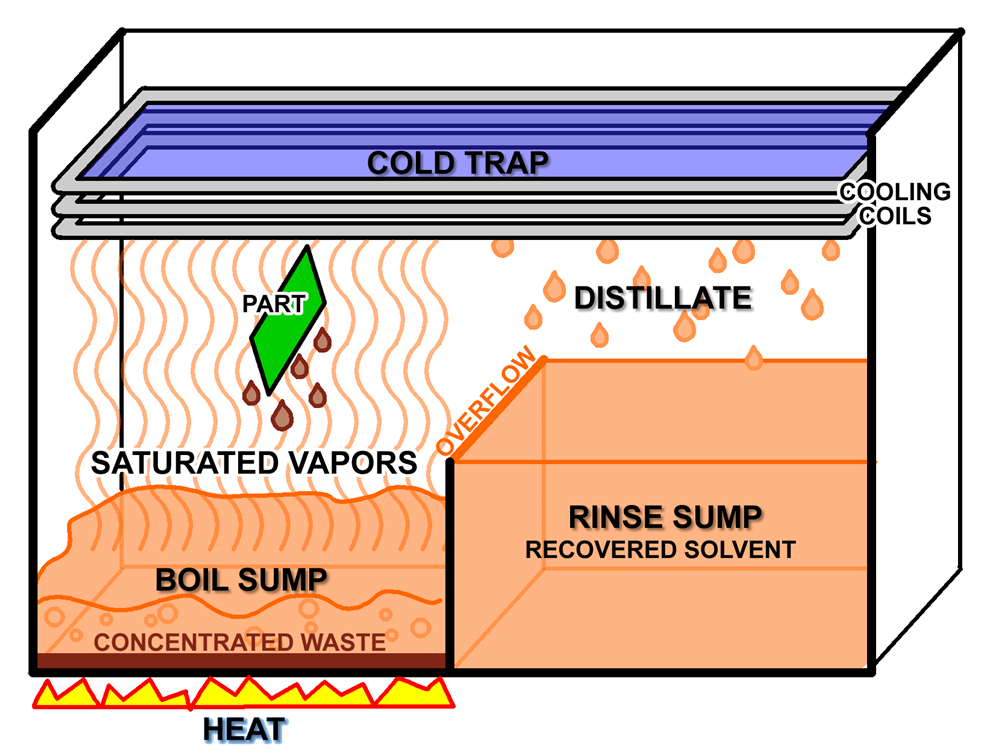

En su configuración más básica, un desengrasante de vapor contiene dos depósitos llamados sumideros, una cesta metálica y bandas de bobinas de enfriamiento. Un sumidero hierve el solvente (sumidero de ebullición) y el segundo sumidero (sumidero de enjuague) recoge el destilado del solvente. Puede ver nuestra selección de solventes de desengrase al vapor aquí.

Como método de limpieza secundario, las piezas se pueden sumergir en el sumidero de ebullición y añadir ultrasonidos para una agitación adicional.

Las piezas que se limpiarán se colocan en una cesta de metal que se baja dentro de la máquina. La cesta permanece por encima del solvente en ebullición y por debajo de las bobinas de refrigeración. El desengrasante de vapor hierve el solvente. Los vapores del solvente ascienden, pero no se escapan porque quedan atrapados dentro de la máquina por una capa de refrigeración a través de las bobinas de enfriamiento.

Después, el vapor se condensa en la superficie de las piezas, disolviendo los contaminantes. A medida que el solvente gotea de los objetos, arrastra los residuos con él. Este es un proceso de circuito cerrado, por lo que el solvente se recicla una y otra vez. Los vapores ascienden a la trampa de frío, se condensan y vuelven a bajar al sumidero de lavado. El sumidero de enjuague se desborda en el sumidero de ebullición. Los residuos permanecen en el sumidero de ebullición, los vapores no los arrastran y no contaminan las piezas ni el sumidero de lavado.

Para las personas que utilizan lentes, este proceso les resultará muy familiar. Se produce cuando alguien sale de una habitación caliente o exterior, y luego entra en una habitación fría. El aire más caliente y húmedo del exterior se condensará como una niebla en sus lentes, más frías. Una vez que entre al aire más seco, se despejan sus lentes. Este es esencialmente el mismo proceso que el término "método de reflujo": los vapores calientes se condensan de nuevo cuando se enfrían.

¿EN QUÉ APLICACIONES Y SECTORES SE UTILIZA EL DESENGRASE POR VAPOR?

En casi todos los sectores en los que la limpieza de precisión es primordial para las piezas fabricadas, se puede encontrar el desengrase al vapor. Es habitual en las industrias automovilística, aeronáutica y aeroespacial, en la fabricación de dispositivos médicos, fabricación de joyas y ensamblaje de productos electrónicos.

A lo largo del tiempo se han desarrollado varios métodos, entre ellos la limpieza solo por vapor, el vapor-aerosol-vapor, el líquido-vapor, el líquido hirviendo-líquido caliente-vapor, el aerosol bajo inmersión y el desengrase al vacío, así como la limpieza por ultrasonidos conjuntamente con casi todos estos.

¿CUÁLES SON LAS VENTAJAS DEL DESENGRASE POR VAPOR?

La clara ventaja del desengrase por vapor es la superioridad de la limpieza que proporciona y que es un proceso muy fácil de reproducir, que no depende demasiado de la técnica del operario y de los métodos de limpieza manual. El uso de solventes vaporizados evita la contaminación cruzada, lo que supone un problema con los métodos de limpieza que reutilizan los solventes o soluciones de limpieza entre distintas piezas. El uso de solventes permite que los objetos se sequen rápidamente sin un proceso de secado secundario.

Aunque los solventes desengrasantes al vapor por lo general son costosos en comparación con otros materiales de limpieza, se reciclan continuamente en el proceso de circuito cerrado, lo que puede traducirse a un método económico de limpieza. Además, en comparación con los sistemas por lotes o en línea que son comunes en los limpiadores acuosos, el desengrase por vapor no necesita calentar el agua, enjuagar, secar las piezas o tratar las aguas residuales durante la limpieza posterior.

¿CÓMO SELECCIONAR EL MEJOR SOLVENTE DE DESENGRASE POR VAPOR?

Con la excepción del desengrase con cosolventes o solventes binarios, es importante que el solvente de un desengrasante a vapor sea lo más parecido a un azeotrópico, lo que significa que todos los componentes del solvente hierven a la misma temperatura. Esto asegura que la formulación no cambie, ya que el solvente se vaporiza y se recompone cientos de veces en el ciclo de circuito cerrado.

Un azeótropo (según se utiliza en el mundo de la limpieza), es una mezcla de dos o más líquidos, cuya composición química es exactamente la misma tanto en la fase de vapor como en la de líquido. Cualquier azeótropo tiene propiedades únicas. Por ejemplo, una mezcla de solventes binarios contiene dos solventes, cada uno con su propio punto de ebullición. Combinando estos dos de manera precisa, el producto resultante exhibe un punto de ebullición diferente al de cualquiera de los componentes individuales y mantiene ese punto de ebullición durante todo el proceso. Actúa como un producto de un solo componente.

Por otra parte, los cuasiazeótropos fraccionan (dividen) los dos ingredientes hasta cierto punto mientras hierven. Aunque son estables una vez ecualizados, la composición de las fases líquida y de vapor no es exactamente la misma. Una fase se sesgará más con un componente mientras que la otra fase será mayor en el segundo componente. Debido a esto, puede haber pequeñas diferencias en el rendimiento de la limpieza entre las fases líquida y de vapor.

Ahora que entiende los términos, veamos las ventajas comparativas de un azeótropo frente a un cuasiazeótropo en el desengrase por vapor. En un sistema cuasiazeotrópico, probablemente obtendrá un rendimiento ligeramente mejor con los residuos en una fase o en la otra. Esto podría ser positivo en la fase de vapor si no se puede utilizar la inmersión debido a la sensibilidad de los componentes, materiales, etc.

Cuando se utiliza un solvente cuasiazeotrópico durante un periodo de tiempo más largo, las pérdidas de solvente por escape de vapor de la zona fría o por arrastre, las concentraciones relativas se modifican. Según la composición de la mezcla de solventes, las condiciones de funcionamiento del equipo y el tiempo transcurrido, el cambio en las proporciones de los componentes puede producir una condición de funcionamiento insegura o, como mínimo, impedir el rendimiento de la limpieza. Por ejemplo, un componente de la mezcla de solventes puede atenuar la inflamabilidad del otro, por lo que un cambio en la relación de componentes podría aumentar la probabilidad de que los vapores se inflamen.

En resumen, tendrá que identificar un solvente que limpie bien su suciedad concreta, que no dañe sus piezas si son sensibles a la exposición a los solventes, que se ajuste a las directrices ambientales locales y que presente la menor toxicidad posible. Muchas empresas están reemplazando activamente los solventes a base de bromuro de n-propilo (nPB) y tricloroetileno (TCE) debido a su elevada toxicidad y a factores de riesgo como el cáncer.

¿CUÁL ES LA MEJOR UBICACIÓN PARA UN DESENGRASANTE A VAPOR?

Cuando se compra una nueva máquina de desengrase por vapor (u otra más), se debe considerar detenidamente la ubicación de la unidad para encontrar la posición óptima del equipo. A continuación, se indican algunas cuestiones preocupantes que deben tenerse en cuenta.

Requisitos de espacio/limpieza: obtenga las medidas exactas de la unidad del fabricante del desengrasante a vapor para asegurarse de que la zona en cuestión cumple los requisitos de espacio para la huella y el acceso al equipo para su funcionamiento/mantenimiento. Estos elementos incluyen la carga/descarga de solvente, la reparación de la refrigeración, eliminación del agua, eliminación del elemento calefactor y (posiblemente) el proceso de destilación de solvente por separado. El acceso a todos los paneles de control, los apagados de emergencia y las fuentes de alimentación es imprescindible.

La altura del techo puede ser motivo de preocupación, especialmente en el caso de las piezas verticales largas que se deben procesar. Las opciones de ejes robóticos para meter y sacar la cesta/pieza programada de la unidad pueden verse restringidas por la altura del techo. Si es así, algunas unidades se colocan en un "foso" para resolver este problema.

No instale nunca un desengrasante a vapor en una zona cercana a llamas abiertas, hornos o donde se realice soldadura por arco.

Elevación: dado que muchos de los nuevos modelos de DESENGRASANTES POR VAPOR son más eficaces y compactos en comparación con los modelos más antiguos, puede que esto no le suponga un problema. Sin embargo, la elevación está determinada en última instancia por la altura del modelo y debe tenerse en cuenta para cumplir con los requisitos de seguridad. Los modelos más grandes pueden estar equipados con escaleras y rieles para proporcionar un acceso seguro y práctico.

Flujo del proceso: siempre es preferible colocar la unidad lo más cerca posible de la zona de proceso para mantener la integridad del flujo. Sin embargo, esto viene dictado por la disposición de la instalación y puede que no sea posible.

Corrientes de aire: evite a toda costa las corrientes de aire cruzadas. Esto causa la eliminación de vapor/pérdida de producto, lo que da lugar a la exposición de los empleados, además de tener consecuencias financieras. CORRIENTES DE AIRE = PÉRDIDA DE SOLVENTE. No se deben permitir corrientes de aire alrededor de las zonas de trabajo de entrada y salida de la unidad. Las zonas comunes con corrientes de aire incluyen rejillas de aire acondicionado en el techo, puertas, ventanas, ventiladores o conductos de extracción. Puede que sea necesario construir paredes alrededor de la unidad o colocarlas en una sala independiente.

Ventilación: dado que la mayoría de los solventes DESENGRASANTES POR VAPOR que se utilizan hoy en día contienen vapores más pesados que el aire, se recomienda una corriente de aire en el piso que cree un flujo laminar para transportar los vapores.

Humedad: el vapor de agua absorbido por los productos químicos puede ser un gran problema. Muchas de las fórmulas modernas están halogenadas y el arrastre de agua puede causar hidrólisis, lo que provoca que se forme el ácido asociado ("ácido en movimiento"). Si su instalación controla la humedad para evitar descargas electrostáticas, esta permanecerá constante durante todo el año y los técnicos pueden seguir la tendencia de la degradación del material a lo largo del tiempo, así como seguir el ritmo de la eliminación de agua. Si la instalación actualmente no está controlada, se debe considerar la posibilidad de encerrar la unidad en una sala de operaciones con humedad controlada.

Preocupaciones sobre las fosas: Si la unidad debe ubicarse en una zona empotrada o en una fosa, una regla general es que si la fosa tiene más de dos pies de profundidad, se deben tomar medidas para que se agote a una velocidad mínima del doble de su volumen de aire por minuto. Ventile por lo menos diez minutos antes de entrar en la zona de la fosa (fuente: Baron Blakeslee, Manual de la línea M)

Emergencias: planifique situaciones de emergencia en la zona para la salida y entrada, la colocación de equipos de seguridad como puestos donde lavarse los ojos, duchas de seguridad y extintores de incendios. Haga uso de recursos como el jefe de bomberos y su compañía de seguros para el cumplimiento de los códigos y permisos.

¿CUÁLES SON LAS COMPROBACIONES OPERATIVAS FUNDAMENTALES AL INSTALAR UN NUEVO DESENGRASANTE A VAPOR?

- Compruebe si hay fugas de solvente: las fugas pueden estar en el sistema de contención de los solventes (sumideros, canales de retorno, varilla) en casi cualquier lugar por el que pase el solvente, como líneas, bombas (incluidos los sellos/uniones del sistema) y el separador de agua/solvente. En cualquier lugar donde haya soldaduras o pernos del recipiente (como el separador de agua), existe la posibilidad de que haya fugas. Además del sistema de solventes, el sistema de refrigeración se deben comprobar el compresor, la línea de descarga y la línea de succión, de regreso al compresor.

- Verifique que el sistema de refrigeración funciona correctamente: además de las fugas, es necesario verificar que el sistema de refrigeración no solo está refrigerando, sino que puede funcionar adecuadamente para hacer frente a la carga de calor generada durante la condensación de los vapores calientes.

- Compruebe las temperaturas del punto de ajuste del sistema de calefacción: se debe comprobar que el sistema de calefacción está en funcionamiento y que puede mantener las temperaturas del punto de ajuste por comparación con las lecturas de un termómetro independiente. También deben verificarse las sobrecargas de temperatura de seguridad.

- Compruebe las frecuencias ultrasónicas: se deben comprobar las frecuencias correctas de los ultrasonidos (transductores). Esto se consigue fácilmente comprobando la clasificación de los transductores para asegurarse de que tiene el tipo correcto (o el que pidió) para el tipo de limpieza que tiene previsto hacer. La limpieza ultrasónica se realiza habitualmente en el rango de 20 a 80 kHz, pero puede llegar hasta alrededor de 130 kHz. Las frecuencias más bajas se utilizan generalmente para la limpieza de piezas grandes, mientras que las frecuencias más altas se utilizan en aplicaciones de limpieza de mayor precisión, como piezas muy pequeñas o de formas geométricas muy complejas. Algunas unidades pueden tener múltiples transductores. Estos pueden estar fuera y unidos al sumidero (normalmente en la pared, pero pueden estar en la tarjeta inferior) o pueden estar dentro del sumidero (normalmente parecen barras redondas que se extienden en la zona de llenado del sumidero).

- Compruebe el funcionamiento de la varilla: se debe comprobar la activación y el corte de la varilla mediante cualquier mecanismo que utilice. La mayoría de las veces, se activa por medio de un pedal de interruptor de pie.

- Compruebe los sistemas robotizados de movimiento: en caso de que cuente con cualquier sistema robotizado, se debe comprobar que siga la guía de programación en cuanto a tiempo, distancia, dirección, correcta detención y suavidad de funcionamiento, es decir, que no haya ningún tipo de bloqueo.

- Compruebe los controles electrónicos: se debe verificar que todos los controles electrónicos (pantallas táctiles, indicadores, botones, interruptores, etc.) se pueden activar y desactivar correctamente.

¿CÓMO SE OPTIMIZA UN PROCESO DE DESENGRASE POR VAPOR?

Antes de realizar el proceso de optimización, es importante tener en cuenta lo siguiente:

- Se debe realizar en cada una de las diferentes piezas que limpie. Esto le ayudará a desarrollar procedimientos operativos estándar que sus operadores puedan seguir.

- Un subconjunto de lo anterior es desarrollar un programa para cada residuo diferente en las piezas. Por ejemplo, puede que sea un fabricante por contrato que utiliza un gran número de pastas y flux para soldadura, según los requisitos y las llamadas de su cliente.

- Determine, mediante la construcción de las piezas, lo que puede y no puede utilizar de las diversas opciones de limpieza de su unidad en función de la sensibilidad de los componentes. Por ejemplo, ¿qué permite el cliente: inmersión (sumideros de agua hirviendo o limpios/fríos), ultrasonidos, uso de varillas, etc.? Es posible que algunos clientes dejen en sus manos la determinación del método más adecuado y eficaz, mientras que otros le dirán lo que no se lo permiten o no se lo recomiendan debido a la sensibilidad de los componentes. Por ejemplo, los componentes de radiofrecuencia generalmente no pueden soportar la agresión de un proceso ultrasónico debido a su sensible funcionamiento en frecuencia.

Como nuestro ejemplo, usaremos una tarjeta de circuito impreso básica para el defluxado sin restricciones de componentes sensibles. Sin embargo, también podemos asumir que el cliente haya especificado que no se realicen inmersiones, por ejemplo, limpieza de la zona de vapor, pero que se pueda usar la varilla de pulverización.

Con suerte, su fabricante de productos químicos ha realizado pruebas de limpieza en estas tarjetas de prueba y le ha proporcionado una guía general para la limpieza de la zona de vapor solamente. Utilice estos ajustes como punto de partida. Si esto no ha ocurrido, tendrá que empezar de cero.

Paso 1: Optimice para una máxima condensación

- Ejecute la tarjeta de prueba con un tiempo de ciclo de zona de vapor estándar para asegurarse de que se ha producido la máxima condensación (cuando la condensación se detenga, la pieza y el vapor habrán alcanzado la misma temperatura y estarán prácticamente secos).

- En este punto, la limpieza habrá terminado. Extraiga la pieza siguiendo el procedimiento de extracción e inspeccione la limpieza. Si queda algún residuo de flux, el ciclo debe repetirse.

- Vuelva a insertar la pieza junto al condensador frío para enfriarla lo máximo posible y obtener un amplio diferencial de temperatura entre la pieza y los vapores calientes (anote este momento para futuras referencias).

- De nuevo, baje la pieza a los vapores calientes y anote este momento (probablemente variará un poco con respecto al primer ciclo).

- Realice el procedimiento de extracción y vuelva a inspeccionar la pieza. Si cumple con los requisitos de limpieza, está listo. Si no, repita el ciclo hasta que esté limpia.

- Verifique el procedimiento de limpieza de la zona de vapor según su plan de validación concreto.

Paso 2: Evalúe los pasos de limpieza adicionales

Dado que no había ninguna restricción en el uso de la varilla, ahora pruebe esto junto con los tiempos registrados para los ciclos de la zona de vapor.

- Comience usando la varilla (anote el momento de la pulverización) antes de la limpieza de la zona de vapor y vea si mejora.

- Aumente los tiempos de pulverización un poco antes de la inmersión en el vapor para ver si la limpieza mejora. Si no es así, comience a disminuir los tiempos para lograr la máxima limpieza en el menor tiempo posible.

- Además, pruebe el rociado de la varilla de la misma manera al final de los tiempos del ciclo de vapor.

- Anote todas estas variaciones de la varilla de pulverización y los tiempos para compilarlos más tarde.

La idea que subyace a este sencillo ejemplo es aumentar el rendimiento de la limpieza de manera oportuna para aumentar el rendimiento, disminuir la pérdida de solvente y utilizar la unidad de manera eficiente.

Para cada opción/variable de limpieza que intente, si no añade rendimiento de limpieza o reduce los tiempos, deséchela. En cada etapa del experimento, vuelva a verificar cada una hasta que esté convencido de que el proceso se está desarrollando sin problemas y con el máximo rendimiento.

Obviamente, puede ver si tiene diferentes piezas y residuos, puede tardar mucho tiempo en configurar sus programas de limpieza o sus horarios. Sin embargo, una vez que se haya hecho, sus operadores tendrán una clara receta paso a paso para las distintas piezas y residuos. Cada vez que se añade una nueva, el proceso de validación debe repetirse y se debe añadir un anexo al programa a seguir.

Esencialmente, cada vez que cambie el proceso anterior, el "departamento de limpieza" debe verificar qué cambios, en su caso, deben hacerse para tener en cuenta esto. Así, los miembros de su equipo de proceso tendrán la confianza de que el método de limpieza se validó con un conjunto de reglas estrictas y que se eligió el método más eficiente para cumplir las normas de rendimiento del cliente, así como para utilizar el tiempo de producción de forma prudente. Vale la pena el tiempo invertido en la optimización y el registro del proceso. Sus clientes y miembros del equipo agradecerán los resultados.

SOLVENTES DESENGRASANTES POR VAPOR TECHSPRAY

Techspray tiene una amplia variedad de solventes destinados al desengrase por vapor bajo las marcas PWR-4™ y Precision-V™. Estos productos están diseñados para ser menos tóxicos que muchos otros solventes normalmente utilizados en los desengrasantes por vapor: por ejemplo, el TCE (Tricloroetileno, número CAS 79-01-6), el nPB (bromuro de n-propilo, número CAS 106-94-5) y el Perc (percloroetileno, número CAS 127-18-4).

Estos son solo algunos de los aspectos que hay que tener en cuenta. Consulte al fabricante del equipo, a su personal de ingeniería y tenga en cuenta las normas ambientales y de seguridad locales para asegurarse de que su unidad esté ubicada en el lugar más óptimo. Si tiene alguna pregunta que no hayamos abordado aquí, asegúrese de publicarla a continuación. Nos aseguraremos de responderlas y añadirlas a futuras actualizaciones de esta publicación. Y si desea hablar con un especialista de Techspray sobre el desengrase por vapor, póngase en contacto con nosotros hoy.

Techspray tiene recursos técnicos para ayudarle a evaluar y configurar su máquina de desengrase por vapor. Póngase en contacto con nosotros o llámenos al 770-424-4888 para empezar.