Una de las llamadas de atención al cliente más comunes que recibimos es sobre la resolución de problemas de aplicación del revestimiento de conformal. Dada la cantidad de variables involucradas en un proceso de revestimiento de conformal (p. ej., fórmula de revestimiento, viscosidad, variaciones del sustrato, temperatura, mezcla de aire, contaminación, evaporación, humedad, etc.), no nos sorprende que surjan problemas con frecuencia. Echemos un vistazo a algunos de los problemas más comunes que pueden surgir al aplicar y curar revestimientos de conformal, causas potenciales y curas asociadas.

- Dewetting (Falta de Adherencia): Esto es causado por la contaminación en el sustrato que es incompatible con el revestimiento. Los culpables más probables son los residuos de flux, aceites de proceso, desmoldante y aceites de las huellas dactilares. El dewetting se puede reconocer simplemente observando las áreas de buena aplicación del revestimiento junto a las áreas donde el revestimiento se acumula y se aleja del área contaminada. Piense en ello como poner una gota de detergente en agua aceitosa: el aceite se aleja inmediatamente de la única gota. La limpieza minuciosa del sustrato antes de la aplicación del revestimiento resolverá este problema.

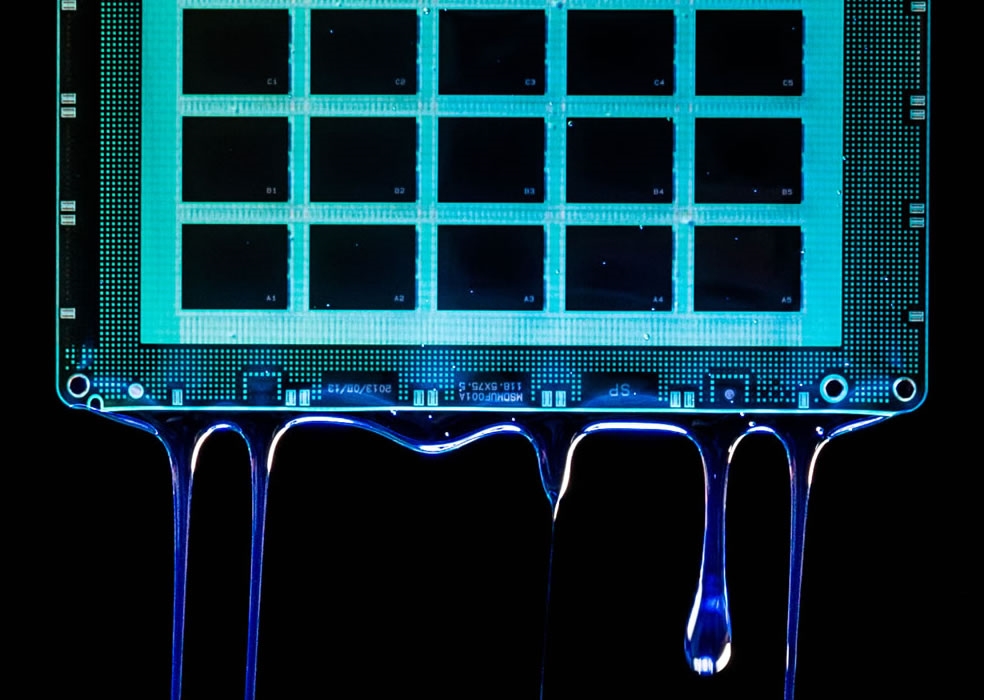

Foto cortesía de NPL - Delaminación- se caracteriza por la pérdida de adherencia de un área del revestimiento al sustrato, lo que puede hacer que el revestimiento se levante de la superficie. Aunque hay un par de causas comunes para este problema, una de las causas principales es nuevamente una superficie contaminada. Por lo general, solo notará la delaminación después de que la pieza esté en el campo, ya que no se observa de inmediato en la mayoría de los casos. Una limpieza adecuada puede prevenir la delaminación. Otra causa es el tiempo de adherencia insuficiente entre capas. En este escenario, el solvente no habría tenido el tiempo adecuado para evaporarse antes de la siguiente capa. Garantizar un tiempo adecuado entre capas es imprescindible.

Foto cortesía de NPL - Burbujas de Aire: - pueden ser causadas por una capa de revestimiento que no se nivela y se adhiere a la superficie del sustrato, lo que hace que quede aire atrapado debajo. A medida que este aire sube a través del revestimiento, crea pequeñas burbujas. Algunas burbujas colapsan para crear anillos concéntricos en forma de cráter (para fuentes más grandes, consulte la sección de "Ojos de pez" a continuación). Otra causa puede ocurrir durante el cepillado. Si el operador no tiene mucho cuidado, la acción de cepillado puede arrastrar burbujas de aire en el revestimiento, lo que da como resultado el mismo efecto de formación de cráteres.

Foto cortesía de NPL

- Más Burbujas Y Vacíos: la mayoría de las burbujas son causadas por un solvente que ha quedado atrapado, que finalmente se vaporiza a través de las capas del revestimiento. Si la capa de revestimiento es demasiado gruesa, si el revestimiento entra en un curado acelerado (calor) demasiado rápido, o si el solvente del revestimiento se evapora demasiado rápido, la superficie del revestimiento puede formar una capa mientras todavía hay solvente debajo que se está vaporizando. Todas estas situaciones pueden provocar burbujas en la capa superior.

Foto cortesía de NPL

- Ojos de Pez: son pequeñas áreas circulares, resaltadas por “cráteres” en el centro, y generalmente se ven durante la aplicación del rociador o poco después. Este efecto puede ser causado por aceite o agua arrastrados en el sistema de aire del rociador y se ve comúnmente cuando se usa aire de taller. La prevención viene en forma de un sistema de filtración bien mantenido que limpia cualquier aceite o humedad para que no ingrese al rociador.

Foto cortesía de NPL - Piel de Naranja: se ve exactamente como el término implica: una apariencia desigual y moteada. Una vez más, puede haber múltiples causas. Si usa un sistema de rociado, la presión de aire demasiado baja puede causar una atomización desigual y, en última instancia, provocar este efecto. Si usa un diluyente en el sistema de rociado para reducir la viscosidad, la elección incorrecta del diluyente a veces puede hacer que se evapore demasiado rápido. Esto no permite que el revestimiento tenga el tiempo suficiente para nivelarse correctamente. Otra causa de la piel de naranja es aplicar demasiadas capas húmedas pesadas. Si identifica este como el problema, restablezca los parámetros del rociador y ajuste la técnica de rociado en consecuencia.

- Agrietamiento: resaltado por grietas largas o áreas de grietas más pequeñas (agrietamiento). Esto suele deberse a un espesor de una capa excesiva o a un tiempo insuficiente entre capas. Si se cura con aceleración por calor, exponer la capa húmeda a temperaturas excesivamente altas también puede causar que esto ocurra. Siempre se debe tener una tasa de evaporación por etapas, por lo que puede ser necesario trabajar con una temperatura más baja durante un tiempo más largo. Algunos revestimientos recomiendan un curado acelerado de dos pasos. Este proceso requiere una temperatura más baja durante un corto período de tiempo, seguido de un tiempo de aumento de la temperatura. El proceso de curado acelerado de dos pasos permite que el solvente más volátil se evapore a una velocidad más lenta, mientras que los solventes más lentos se evaporan a una temperatura más alta.

Estos son solo algunos de los defectos más comunes, y la mayoría de los demás son variaciones de los mismos temas. Para obtener más información sobre cómo seleccionar el mejor revestimiento de conformal para su aplicación, consulte nuestra guía de revestimiento de conformal. Si necesita algún consejo experto sobre su aplicación específica, contáctenos.