Los sistemas electrónicos en los sectores comercial, automotriz y militar han aumentado enormemente en las últimas dos décadas debido a los avances tecnológicos. Con esta mayor dependencia de la electrónica, es más crucial que nunca garantizar la confiabilidad de estos sistemas en condiciones climáticas variables. La humedad, polvo, corrosión y residuos de flux de soldadura son algunos de los factores que hacen que la electrónica sea vulnerable a fallas y errores. Para proteger los ensamblajes de las tarjetas de circuito impreso (PCBA), el uso de revestimiento de conformal se ha convertido en una práctica común y efectiva en la industria.

El punto central de este artículo son los factores que afectan el desempeño de los revestimientos de conformal en diferentes condiciones climáticas. Se enfatizan algunos pasos preliminares esenciales requeridos antes de revestir las PCBA para educar a los lectores sobre las mejores prácticas actuales. Finalmente, destacaremos algunos productos de Techspray que limpian las PCBA antes del revestimiento de conformal y eliminan las posibles causas de daño al revestimiento.

El punto central de este artículo son los factores que afectan el desempeño de los revestimientos de conformal en diferentes condiciones climáticas. Se enfatizan algunos pasos preliminares esenciales requeridos antes de revestir las PCBA para educar a los lectores sobre las mejores prácticas actuales. Finalmente, destacaremos algunos productos de Techspray que limpian las PCBA antes del revestimiento de conformal y eliminan las posibles causas de daño al revestimiento.

Modos de Falla En Las PCBA

La contaminación es la principal causa de fallas intermitentes y permanentes en los PCBA. Un pequeño grado de contaminación puede acelerar el proceso de corrosión. Algunas fuentes importantes de contaminación incluyen:

- Residuos de flux de soldadura

- Humedad

- Suciedad

Los residuos de flux sobrantes después de soldar son de naturaleza ácida. Pueden extraer humedad del aire, lo que acelera la corrosión de los cables de los componentes y los contactos de la PCB. En la limpieza de la PCBA, la pasta de soldar "sin limpieza" se define como pasta de soldar con muy pocos residuos que queda después de la soldadura (soldadura manual, por reflujo o por ola).

El flux de soldadura manual introduce la mayoría de los residuos, pero la soldadura por ola también puede hacerlo debido a la temperatura más baja (170 grados) que no descompone correctamente los residuos del flux en la parte superior. Sin embargo, los flux sin limpieza no necesitan limpieza en la mayoría de los casos debido a su bajo nivel de residuos.

La segunda fuente de falla es la humedad. Una PCBA sin revestimiento absorberá más humedad en comparación con su contraparte recubierta. La humedad y contaminación en presencia de residuos del flux de soldadura pueden causar reacciones electroquímicas que causen oxidación en los conductores anódicos. En presencia de un campo eléctrico (polarización de voltaje de CC externo), los iones metálicos formados debido a la oxidación pueden desplazarse hacia los conductores catódicos e iniciar una reacción de reducción. El metal reducido en forma de precipitados formará filamentos metálicos conductores en forma de árbol llamados dendritas [1]. Con el tiempo, las dendritas crecerán hacia un conductor anódico y, en última instancia, pueden provocar un cortocircuito. Este modo de falla se denomina migración electroquímica (ECM). La formación de dendritas se representa en la Figura 1.

Figura 1: Cortocircuito causado por una dendrita[2]

Otro modo de falla en las PCBA es la reducción de la resistencia de aislamiento superficial (SIR). La razón principal de la reducción de la SIR es la corriente de fuga entre los conductores causada por la formación de dendritas. Esta corriente de fuga, por ejemplo, puede causar una degradación grave en la vida útil de la batería de los circuitos de baja corriente que funcionan con batería. Un punto importante para recordar aquí es que no todas las dendritas causan una disminución en la SIR. Esto se debe a que cuando se crea un cortocircuito debido a las dendritas, parte de la dendrita se quema instantáneamente debido a su diminuta sección transversal. Solo las dendritas con un área de sección transversal considerable pueden afectar la SIR.

¿Por Qué Usar Revestimientos de Conformal En La PCBA?

Los revestimientos de conformal son capas hechas de materiales sintéticos (resinas) o polímeros que se aplican a las PCBA para protegerlas de la humedad, corrosión, suciedad y contaminación. Atribuido a las características innatas de estos revestimientos de polímeros, como el blindaje físico, aislamiento eléctrico, hidrofobicidad, neutralización de la penetración de la humedad y gases, la confiabilidad a largo plazo de las PCBA se puede mejorar en gran medida [3]. Los cinco tipos de revestimientos utilizados en la electrónica son acrílico, epoxi, uretano, silicona y parileno.

En PCBA, SIR es el indicador clave de rendimiento (KPI) para probar la confiabilidad de la tarjeta de circuito. El Instituto de Circuitos Impresos (IPC) define la SIR como la resistencia eléctrica entre un material aislante, un par de contactos, conductores o dispositivos de puesta a tierra en condiciones ambientales y eléctricas específicas. Idealmente, la SIR para una PCBA debería ser infinita en condiciones variables. Además de prevenir la ECM y la corrosión, los revestimientos de conformal son efectivos para aumentar la SIR.

Rendimiento de Los Revestimientos de Conformal

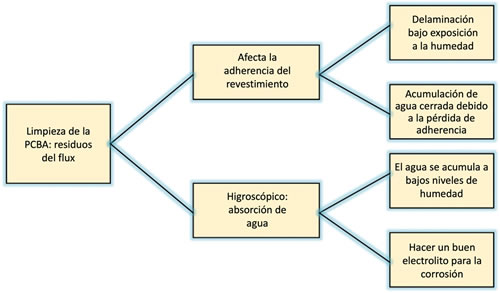

Se sabe que un revestimiento de conformal evita que las PCBA sufran todo tipo de contaminación y modos de falla. Se sabe que la fuerza de adhesión es el KPI que rige la eficacia de los revestimientos de conformal [4]. La fuerza de adhesión depende de la limpieza del sustrato y la química del revestimiento. La presencia de residuos de flux disminuye la fuerza de adhesión. Dado que los revestimientos de conformal son semipermeables, la existencia de residuos sin flux debajo del revestimiento provoca la acumulación de agua donde la adhesión no es fuerte. En consecuencia, la corrosión se acelera en esa región y se anula el efecto del revestimiento. Esto se resume en la Figura 2.

Figura 2: Efectos de los residuos del flux en el rendimiento del revestimiento de conformal

Después de la introducción de la tecnología del flux "sin limpieza", los residuos de flux sobrantes se consideraron benignos. En consecuencia, ha disminuido la práctica de limpiar las PCBA antes de revestirlas. Sin embargo, los estudios revelan que los llamados residuos benignos sobrantes aún pueden causar daños significativos a la PCBA.

En [5], se analiza en detalle el efecto de la limpieza de la PCBA en el revestimiento de conformal. Como material de revestimiento se elige silicona, debido a su alta rigidez dieléctrica, altas propiedades térmicas y oxidativas, su resistencia a los golpes, flexibilidad y facilidad de reparación. Los sustratos de prueba incluyen un laminado simple y una PCBA hecha de un material FR4. El laminado está cubierto con una máscara de soldadura de epoxi, mientras que la PCBA de prueba tiene componentes de tecnología de montaje superficial (SMT) (resistencias y condensadores) montados en él. El sistema de flux bajo consideración es un flux de soldadura por ola 'sin limpieza'. Para hacer una comparación, se consideran tres tipos de superficies: superficie limpia, superficie con residuo no activado y superficie con residuo de flux activado.

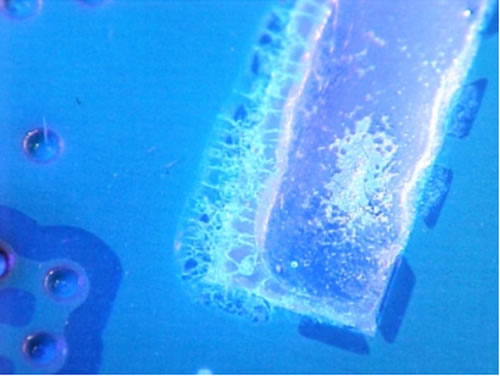

Después de exponer los laminados a una humedad relativa (HR) del 98 %, el revestimiento del laminado con residuos de flux activado muestra el mayor desprendimiento, mientras que la superficie limpia muestra el menor desprendimiento. La mayor descamación en el caso de residuos de flux activado se atribuye al calentamiento del componente activador (ácido carboxílico). Calentar ácido carboxílico lo convierte en anhídrido que es higroscópico con una mayor tendencia a absorber humedad. Los laminados con residuos de flux muestran ampollas cuando se exponen a 98% HR. Sin embargo, algunas ampollas desaparecieron después de que los laminados se devolvieran a las condiciones ambientales. Los resultados se muestran en la Figura 3.

Figura 3: Formación de ampollas en laminado de prueba [6]

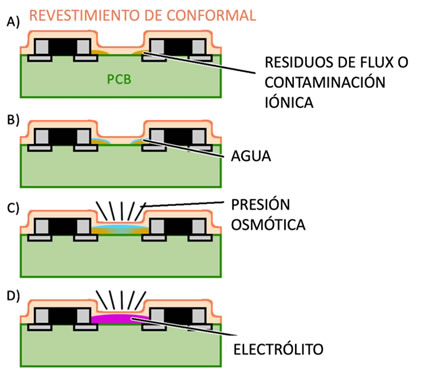

En el caso de la PCBA, tanto las tarjetas revestidas como las no revestidas con residuos de flux indican un aumento en la corriente de fuga. Este mecanismo de falla (en capacitores SMT) se muestra en la Figura 4. Sin embargo, en las tarjetas revestidas, la corriente de fuga se acumula después de un tiempo de operación normal. Los resultados del estudio en [5] se resumen en la Tabla 1.

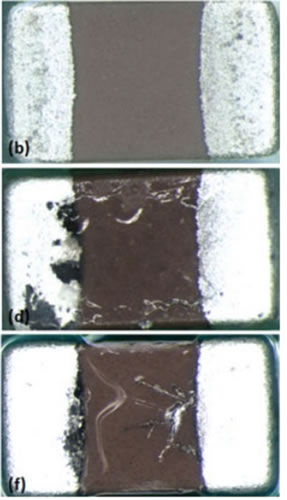

El revestimiento frente a la corrosión de los condensadores SMT se resume en la Figura 5. Los residuos de flux no activado provocan una corrosión severa. Un punto interesante para notar aquí es que las resistencias SMT no se ven afectadas por la presencia de residuos de flujo. Esto se puede atribuir a la capa de protección de vidrio en su superficie. Mientras que en los condensadores, es una capa rugosa hecha de material cerámico. Del estudio en [5], está claro que la PCBA limpiada antes del revestimiento no muestra signos de corrosión ni acumulación de corriente de fuga, lo que demuestra la importancia de limpiar las PCBA antes del revestimiento.

|

Tipo de PCBA |

Corriente de fuga máxima (mA) |

Hora de inicio de la oleada actual (hrs) |

|

Limpia |

0.05 |

0.01 |

|

Con residuo de flux no activado |

10 |

1 |

|

Con residuo de flux activado |

7 |

10 |

Tabla 1: Rendimiento de la PCBA revestidas de silicona

Figura 4: mecanismo de falla potencial que causa fugas de corriente en capacitores cerámicos. A) Revestimiento de conformal que cubre los residuos de soldadura en un componente. B) Difusión de agua a través del revestimiento de conformal cerca de la superficie del componente. C) Delaminación del revestimiento de conformal y formación de vesículas llenas de líquido debido a la presión osmótica. D) Formación de electrolito y trayecto de fuga de corriente entre pistas conductoras. [7]

Figura 5: Corrosión en condensadores SMT revestidos de silicona. b) Limpia y revestida, d) Revestida con residuo de flux no activado, f) Revestida con residuo de flux activado. [4]

Techspray: Expertos En Limpieza de La PCBA y Revestimiento de Conformal

Claramente, la interacción de la limpieza de la PCBA y el revestimiento de conformal es fundamental para la confiabilidad del dispositivo. Ambos procesos deben optimizarse para el proceso de ensamblaje y el entorno operativo final, o una mayor incidencia de fallas es inevitable. Techspray tiene una posición única entre los proveedores de materiales porque tenemos experiencia y una línea completa de productos tanto de removedores de flux como de conformal.

Techspray ha sido el actor principal en el mercado global de limpieza electrónica desde 1968. Con sus soluciones innovadoras, Techspray ofrece potentes soluciones de limpieza para lavadoras por lotes y en línea, equipos ultrasónicos, desengrasado por vapor e incluso aerosoles para limpieza manual.

Los microcomponentes y los cables de paso fino son delicados y se dañan con facilidad, por lo que se debe evitar el cepillado y el restregado en la medida de lo posible. Los productos G3, E-LINE y Precision-V tienen un potente rociador y un fuerte solvente que elimina los residuos y limpia las áreas debajo de los componentes que un cepillo no puede tocar.

El removedor de flux PWR-4™ es ideal cuando se requiere un limpiador más seguro, no inflamable y económico. Este solvente innovador es mucho más seguro que los cuatro solventes industriales más comunes: TCE, nPB, Perc y cloruro de metileno y limpia rápidamente los flux R, RMA y no-clean horneados más difíciles de los ensambles electrónicos. Está diseñado para permanecer estable y eficaz durante miles de ciclos en equipos de desengrasado por vapor.

Techspray ofrece una variedad de fórmulas de revestimiento de conformal para diferentes requisitos de campo o ingeniería y tiene calificación o calificación IPC CC 830B y UL94-0. Las especificaciones generalmente dependen del tipo de protección necesaria: por ejemplo, resistencia térmica, a la humedad o estática.

Fine-L-Kote™ SRV es un reemplazo de alto brillo para el revestimiento de conformal Dow 1-2577 y 1-2620, un revestimiento de conformal ultra transparente que es resistente a la humedad y abrasión. Este revestimiento ofrece una protección de la PCB resistente y mecánica que reduce el estrés y es bajo en VOC. Prolonga la vida útil de los componentes protegiéndolos contra entornos adversos, con resistencia a la humedad, sal, hongos y vapores corrosivos. Debido a su excepcional repelencia a la suciedad, polvo y suciedad, las superficies revestidas permanecen limpias por más tiempo.

Fine-L-Kote™ LED2 está específicamente diseñado y formulado para aplicaciones de diodos emisores de luz, donde se requiere un revestimiento completamente transparente para proporcionar un revestimiento protector resistente y extremadamente flexible. Brinda la mayor flexibilidad para temperaturas extremas en los circuitos flexibles y rígidos que se encuentran en las pantallas LED y proporciona una excelente superficie antiadherente para repeler la suciedad.

El Revestimiento de Conformal Turbo-Coat Acrylic está diseñado para acelerar el rendimiento de producción de tableros sin inversiones adicionales en costosos sistemas UV u otros equipos de capital. El tiempo de curado del revestimiento de conformal a menudo se considera un cuello de botella de producción para las operaciones de ensamblaje de la PCB. ¡TurboCoat (viscosidad estándar) se seca al tacto en 3 minutos, lo que permite a los fabricantes manejar tableros en 1/3 del tiempo que tarda el revestimiento acrílico líder! El curado completo se puede lograr en tan solo 10 minutos con temperaturas elevadas.

Laboratorio de Calificación de Techspray

El laboratorio de Techspray ofrece servicios de limpieza, revestimiento y análisis de última generación para ayudar a los clientes a calificar nuevos productos y optimizar sus procesos. El equipo de limpieza incluye sistemas de desengrase en línea, por lotes, ultrasónicos y de vapor. Este equipo nos permite duplicar mejor su entorno de producción para la optimización de procesos y la resolución de problemas.

Comuníquese con Techspray al 678-819-1408 o info@itwcce.com para obtener una prueba de calificación gratuita. Estamos disponibles para ayudar a calificar nuevos procesos de limpieza, evaluar procesos actuales o solucionar problemas de contaminación.

Referencias

|

[1] |

P.-E. Tegehall, Impacto de la humedad y la contaminación en la resistencia del aislamiento superficial y la migración electroquímica, Springer, 2011. |

|

[2] |

N. P. Labratory, "NPL," NPL, [En línea]. Disponible: http://defectsdatabase.npl.co.uk/defectsdb/defect_details.php?d_pkey=39&ff_search=dendrite. [Accessed 30 06 2022]. |

|

[3] |

U. Rathinavelu, M. S. Jellesen, P. Moller and R. Ambat, "Efecto de los residuos de flux sin limpieza en el rendimiento del revestimiento de conformal acrílico en entornos agresivos", Transacciones de IEEE sobre componentes, tecnología de fabricación y embalaje, 2012. |

|

[4] |

K. P. Rajan Ambat, "La limpieza de la PCBA como un medio para mejorar la solidez de la humedad de la electrónica," en SMTA International 2019, Rosemont, IL, USA, 2019. |

|

[5] |

M. S. J. &. R. A. U. Rathinavelu, "Efecto del residuo de flux de soldadura en el rendimiento de los revestimientos de conformal de silicona en conjuntos de las tarjetas de circuito impreso," Revista Internacional de Procesos de Corrosión y Control de Corrosión, pp. 436-444, 2013. |

|

[6] |

N. P. Laboratory, "NPL," NPL, [En línea]. Disponible: http://defectsdatabase.npl.co.uk/defectsdb/defect_details.php?d_pkey=170&ff_search=coating. [Accessed 30 06 2022]. |

|

[7] |

G. Dou, D. P. Webb, D. C. Whalley, D. A. Hutt and A. R. Wilson, "Falla de la fuga de corriente de conjuntos electrónicos revestidos de conformal", en la 2.ª Conferencia de tecnología de integración de sistemas electrónicos, Greenwich, Reino Unido, 2008. |