¿QUÉ ES LA SOLDADURA?

La soldadura es la unión de dos superficies metálicas de forma mecánica y eléctrica, con el uso de un metal llamado metal de soldar. La soldadura asegura la conexión para que no se desprenda de la vibración, de otras fuerzas mecánicas y proporciona continuidad eléctrica, de modo que la señal electrónica viaja a través de la conexión sin interrupción. La soldadura se funde con un soldador. El fundente se utiliza para limpiar y preparar las superficies, lo que permite que la soldadura fundida fluya (o se "humedezca") y se adhiera a las superficies metálicas.

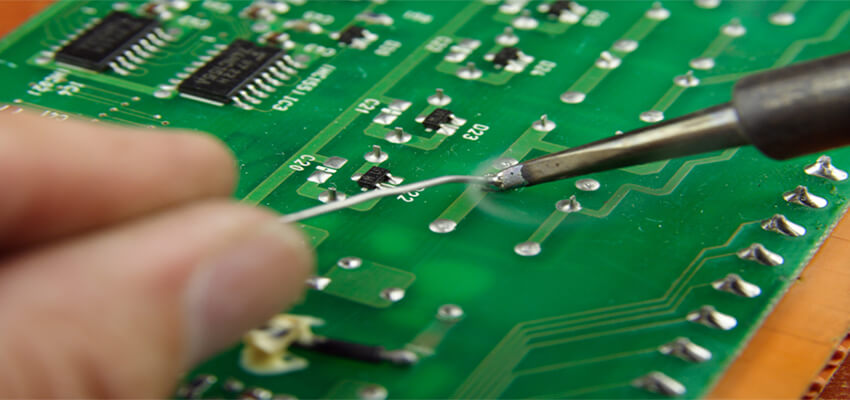

La soldadura manual es el proceso de soldadura de una conexión (llamada "unión soldada") a la vez, en comparación con los procesos de soldadura más automatizados en la soldadura de onda o el equipo de horno de reflujo.

¿QUÉ NECESITO PARA SOLDAR LOS COMPONENTES ELECTRÓNICOS?

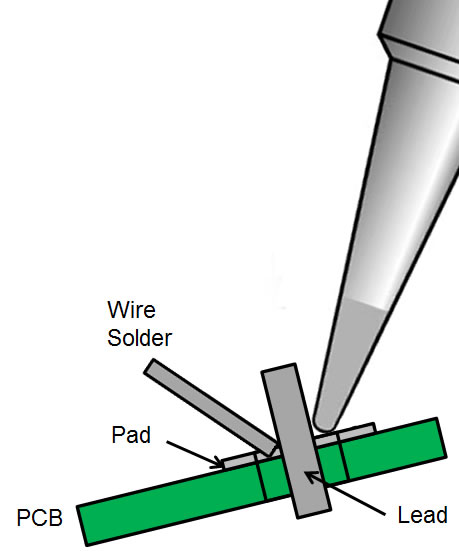

Al soldar un conector electrónico a un punto de contacto (a menudo llamado "almohadilla"), por lo general se necesita lo siguiente:

- Un soldador capaz de alcanzar el punto de fusión de la soldadura

- Soldadura de alambre, con o sin núcleo de fundente

- Fundente si la soldadura de alambre no incluye un núcleo de fundente o si se necesita el fundente adicional.

¿QUÉ ES UN SOLDADOR?

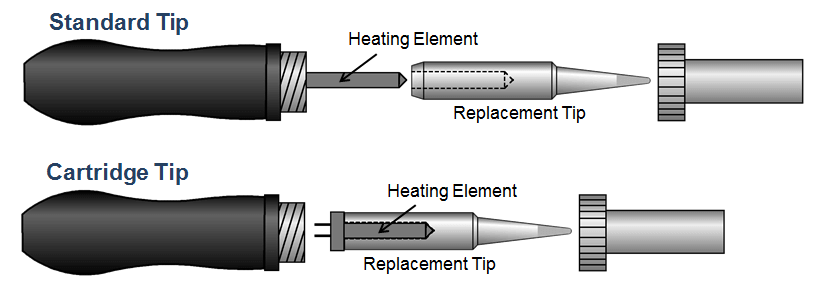

Un soldador es una herramienta manual que se utiliza para soldar dos superficies metálicas. En su forma más simple, consta de una punta metálica, un elemento calefactor que eleva la punta a la temperatura de soldadura, un mango aislado que permite sujetar con seguridad el soldador y un enchufe para la toma de corriente o la estación de soldadura.

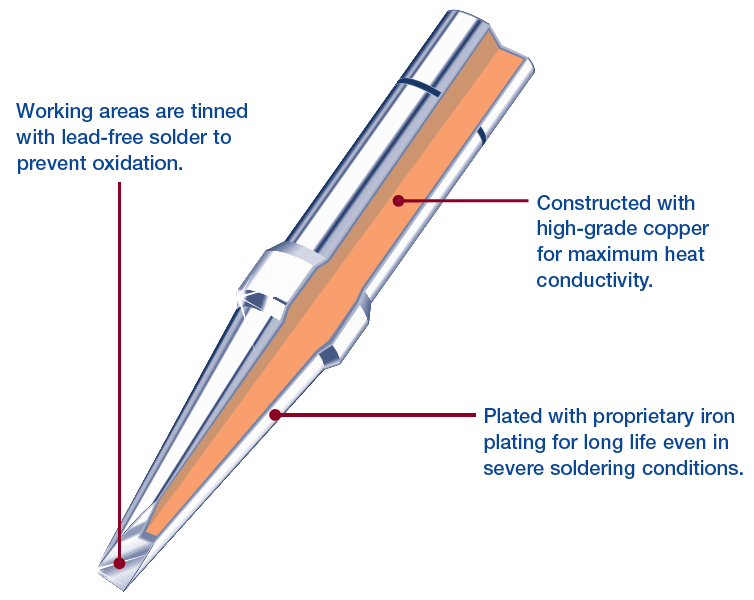

El cometido de la punta de soldar es transferir el calor del elemento calefactor al trabajo. Tiene un interior de cobre, con un conductor térmico eficaz y apropiado, un revestimiento de hierro para proteger el cobre blando y propenso a la corrosión del fundente y la soldadura y un revestimiento de cromo-níquel para evitar que el fundente moje la punta.

Además, hay opciones que proporcionan un mejor control sobre la temperatura del soldador y la respuesta al calor (el tiempo que tarda en calentarse de nuevo después de la soldadura). Algunas puntas de soldar son láminas metálicas que se apoyan en el elemento calefactor, y otras están integradas con el elemento calefactor en un cartucho.

¿CUÁL ES LA DIFERENCIA ENTRE UN SOLDADOR Y UNA ESTACIÓN DE SOLDADURA?

En la gama baja, la más apropiada para los aficionados, un soldador puede conectarse directamente a la toma de corriente, lo que no permite controlar la temperatura del soldador. Solo se enciende o se apaga. Con una estación de soldadura, el soldador se conecta a la estación para un mayor control de la temperatura, y otras características como la memoria de temperatura, bloqueo, etc.

¿QUÉ TIPO DE SOLDADURA DEBO USAR?

Aunque hay una gran variedad de diferentes tipos de soldadura, en lo más básico, hay que elegir entre con o sin plomo, el diámetro del alambre, el núcleo del fundente o el alambre sólido y el tipo de fundente.

- Con o sin plomo: Por lo general, la soldadura es una combinación de metales, que se eligen por su mayor fiabilidad y conductividad. El plomo, a menudo junto con el estaño, ha sido el pilar de la soldadura electrónica desde que existe la soldadura electrónica. El plomo tiene un punto de fusión relativamente bajo y se humedece y fluye fácilmente, lo que hace que el proceso sea más rápido, más fácil y más infalible. Debido a las cuestiones ambientales y de salud en torno al plomo, ha habido presión para pasar a la soldadura sin plomo, que a menudo es una combinación de estaño y plata. Las soldaduras sin plomo tienen un punto de fusión más alto y generalmente requieren fundentes más activos o más concentrados (mayor contenido de sólidos) para lograr el mismo rendimiento de soldadura que las soldaduras de plomo. En el caso de la soldadura manual típica, si se hace correctamente, la fiabilidad debería ser aproximadamente la misma. En el caso de la electrónica de alta gama utilizada en entornos extremos (por ejemplo, la electrónica aeroespacial), existe la preocupación de la tendencia del estaño brillante a cristalizarse y formar batidores de estaño, finos hilos de estaño que pueden crecer desde las uniones de soldadura.

Si repara o ensambla productos electrónicos para su uso en los EE. UU., la soldadura de plomo es la más fácil de manejar y proporciona las uniones de soldadura más fiables. El calor más suave también genera menos estrés térmico en el resto de la placa de circuito impreso (PCB). Si el producto final se envía fuera de los EE. UU., especialmente a Europa, debería pensar en una soldadura sin plomo. Una excepción podría ser para los productos electrónicos de alta fiabilidad como los utilizados en la industria aeroespacial. En ese caso, compruebe las especificaciones y requisitos del usuario final de los productos electrónicos. La soldadura libre de plomo puede seguir siendo necesaria, o puede haber excepciones que permitan el uso de soldadura de plomo. - Diámetro del alambre de soldadura: Asegúrese de no confundir el alambre de soldadura destinado a la plomería con el de la electrónica. El alambre para la plomería será mucho más grueso, de 2 mm de diámetro o más. El cable para soldadura electrónica será más delgado, 1,5 mm o más pequeño, hasta 1/2 mm o menos. Iguale el diámetro al tamaño de los conectores y contactos que está soldando. Demasiado pequeño y tendrá que soldar demasiado, y demasiado grande podría resultar difícil de maniobrar alrededor de una PCB densa, y podría aumentar la posibilidad de estresar térmicamente o incluso soldar otros componentes que no están relacionados con su reparación.

- Núcleo de fundente o alambre sólido: La mayoría de las soldaduras de alambre tienen un núcleo de fundente, por lo que el fundente se activa automáticamente y fluye sobre la zona de soldadura cuando ésta se funde. Es más cómodo y eficaz para trabajar con él. Se puede utilizar el alambre sólido, con el fundente añadido con un cepillo, un dispensador de botellas o un dispensador de bolígrafos. A menos que se necesite un fundente muy específico que no esté disponible como núcleo de soldadura de alambre, se recomienda generalmente la soldadura de alambre con núcleo de fundente.

Tipo de fundente: El fundente no limpio es una buena opción para soldar donde se debe evitar la limpieza. El residuo de luz puede permanecer en la placa, o ser extraído con un removedor de fundente. El fundente activado por resina (RA) proporciona una excelente soldabilidad en una amplia variedad de aplicaciones. Lo mejor es eliminar el residuo después de la soldadura por razones estéticas y evitar la corrosión en el futuro. El fundente de resina (R) o el fundente de resina levemente activado (RMA) por lo general puede dejarse en la PCB después de la soldadura, a menos que la estética sea un problema. El fundente soluble en agua (OA) es un fundente muy activo diseñado para ser eliminado fácilmente con agua desionizada, como en un sistema por lotes o en línea. También se puede eliminar con alcohol isopropílico (IPA). Es muy importante limpiar los residuos de fundente soluble en agua porque son muy corrosivos.

También puede ver las opciones "sin halógenos" o "libre de halógenos". Esto es para las empresas que tienen iniciativas ecológicas, o que tienen que cumplir con las restricciones de halógeno debido a las restricciones reglamentarias o de los clientes. Los halógenos incluyen cloro, flúor, yodo, bromo y elementos astáticos. Estos elementos pueden presentar ventajas como la limpieza, por lo que si no se exige eliminar los halógenos de su proceso, es más fácil seguir con los fundentes estándar con halógenos.

¿DEBERÍA USAR SOLDADURA DE PLOMO O SIN PLOMO?

Si repara o ensambla aparatos electrónicos para su uso en los EE. UU., la soldadura de plomo es la más fácil de manejar y proporciona las uniones de soldadura más confiables. El calor más suave también genera menos estrés térmico en el resto de la PCB. Si el producto final se envía fuera de los EE. UU., especialmente a Europa, debería considerar la posibilidad de utilizar una soldadura sin plomo. Una excepción podría ser el caso de los productos electrónicos de alta fiabilidad como los utilizados en el sector aeroespacial. En ese caso, compruebe las especificaciones y requisitos del usuario final de los productos electrónicos. La soldadura libre de plomo puede seguir siendo necesaria, o puede haber excepciones que permitan el uso de soldadura de plomo.

¿QUÉ ES EL FUNDENTE?

Piense en el fundente y en un agente de preparación para el proceso de soldadura. Cuando se unen dos superficies metálicas con soldadura, es necesario que haya una buena unión metalúrgica, para que la unión de soldadura no se rompa o la continuidad eléctrica fluctúe con tensiones mecánicas, de temperatura y de otro tipo. El fundente elimina cualquier oxidación que pueda estar presente y graba ligeramente la superficie para favorecer la humectación. "Humectación" es el proceso de soldadura que fluye sobre la superficie de los contactos y la punta de la soldadura, lo cual es muy importante en el proceso de soldadura.

¿QUÉ TIPO DE FUNDENTE DEBO USAR?

El fundente sin limpiar es una buena opción para soldar donde se debe evitar la limpieza. El residuo de luz puede dejarse en la placa, o eliminarse con un extractor de fundente. El fundente activado por resina (RA) proporciona una excelente soldabilidad en una amplia variedad de aplicaciones. Lo mejor es eliminar el residuo después de la soldadura por razones estéticas y evitar la corrosión en el futuro. El fundente de resina (R) o el fundente de resina levemente activado (RMA) generalmente puede dejarse en la placa de circuito impreso después de la soldadura, a menos que la estética suponga un problema. El fundente soluble en agua (OA) es un fundente muy activo diseñado para ser eliminado fácilmente con agua desionizada, como en un sistema por lotes o en línea. También se puede eliminar con alcohol isopropílico (IPA). Es muy importante limpiar los residuos de fundente soluble en agua porque son muy corrosivos.

También puede ver las opciones de "libre de halógenos" o "cero halógenos". Esto es para las empresas que tienen iniciativas verdes, o tienen que cumplir con las restricciones de halógenos debido a las restricciones reglamentarias o de los clientes. Los halógenos incluyen cloro, flúor, yodo, bromo y elementos astáticos. Estos pueden presentar ventajas como la limpieza, así que si no se exige eliminar los halógenos de su proceso, es más fácil quedarse con los fundentes estándar con halógenos.

¿NECESITO AÑADIR UN FUNDENTE ADICIONAL AL SOLDAR?

Si soldamos una simple conexión, como dos cables, o un cable pasante, el fundente en una soldadura de núcleo de fundente debería ser suficiente. Para técnicas de soldadura más complejas, como la soldadura de arrastre de múltiples cables en un componente de montaje superficial, puede ser necesario añadir fundente adicional. El fundente se activa y consume cuando fluye originalmente del núcleo. Si la soldadura se trabaja más, como cuando se arrastra a través de múltiples cables, se corre el riesgo de que las juntas se enfríen o se formen puentes sin fundente adicional. Aunque parece que más debería ser mejor, tenga cuidado de no aplicar demasiado fundente. El exceso de fundente tiene que ser retirado, especialmente si no se activa completamente al calentarse a la temperatura máxima de soldadura.

¿CÓMO APLICO EL FUNDENTE ADICIONAL?

El fundente se puede pintar con un pincel de ácido, aplicado con un dispensador de botellas de agujas o con un dispensador de bolígrafos. Aunque parezca que más debería ser mejor, tenga cuidado de no aplicar demasiado fundente. El exceso de fundente debe ser retirado, especialmente si no se activa completamente al calentarse a la temperatura máxima de soldadura.

¿CÓMO PUEDO SOLDAR?

- Asegúrese de que las superficies a soldar estén limpias.

- Encienda el soldador y establezca la temperatura por encima del punto de fusión de su soldadura. 600 °F-650 °F (316 °C-343 °C) es un buen punto de partida para la soldadura a base de plomo y 650 °F-700 °F (343 °C-371 °C) para la soldadura sin plomo.

- Mantenga la punta contra el plomo y el punto de contacto/almohadilla durante unos segundos. La idea es elevar ambos a una temperatura de soldadura al mismo tiempo.

- Toque el cable de soldadura contra la pista y el punto de contacto/almohadilla unas cuantas veces hasta que la soldadura fluya alrededor de la pista y el contacto.

- Inspeccione la unión soldada para asegurarse de que hay una cobertura completa sobre la zona de contacto y el plomo. Si se trata de un plomo de paso, el agujero se debe rellenar y las juntas de soldadura deben tener una ligera forma de pirámide.

- Si es necesario, recorte el plomo con un cortador de plomo. No recorte en la unión soldada, ya que puede dañar la conexión.

- Si se utiliza fundente activado por resina, fundente acuoso, o si la estética del residuo de fundente es un problema, limpie la zona con un extractor de fundente.

¿QUÉ TAN CALIENTE DEBO PONER EL SOLDADOR?

600 °F-650 °F (316 °C-343 °C) es un buen punto de partida para la soldadura a base de plomo y 650 °F-700 °F (343 °C-371 °C) para la soldadura sin plomo. Querrá la punta lo suficientemente caliente para derretir la eficacia de la soldadura, pero el exceso de calor puede dañar los componentes a medida que el calor se desplaza a lo largo de los cables y reducirá la vida de la punta de la soldadura.

¿CÓMO PUEDO DIFERENCIAR UNA BUENA SOLDADURA DE UNA MALA?

Inspeccione la unión soldada para asegurarse de que hay una cobertura completa sobre la zona de contacto y el plomo. Algunas cosas a las que hay que prestar atención:

- Si se trata de un plomo de paso, el agujero se debe rellenar y la soldadura se une a una ligera forma de pirámide.

- Si es una unión soldada de montaje superficial, la soldadura debe cubrir completamente la almohadilla de contacto y rodear el plomo.

- El plomo no debe estar suelto ni agitarse una vez que se ha soldado.

- La soldadura no debe desbordarse o hacer un puente sobre otros puntos de contacto/almohadillas.

- Si se utiliza soldadura a base de plomo, la unión de la soldadura debe ser brillante. Desafortunadamente, la soldadura sin plomo suele tener un acabado más apagado, por lo que no es un buen indicador en ese caso.

¿CÓMO SELECCIONO LA MEJOR PUNTA DE SOLDADURA PARA MI TRABAJO DE REPARACIÓN DE PCB?

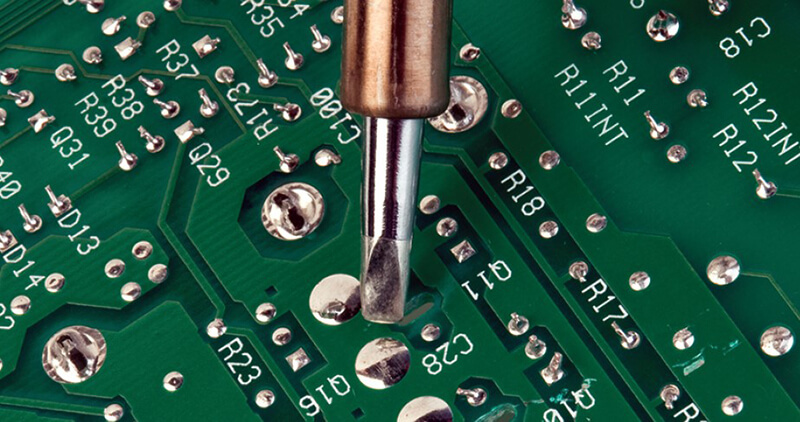

El objetivo es hacer coincidir la forma y el tamaño de la punta con la almohadilla de contacto. Eso le permite maximizar la superficie de contacto, así que caliente el plomo y la zona de contacto lo más rápido posible. Si elige una punta demasiado grande, tendrá más volumen de punta para calentar, lo que ralentizará la recuperación del calor, el tiempo que tarda la punta en recalentarse después de soldar una unión. También corre el riesgo de interferir con otros componentes y zonas de contacto. Si elige una punta demasiado pequeña, no tendrá suficiente superficie de la punta en contacto con el plomo y la zona de contacto para transferir el calor de manera eficiente. Llevará más tiempo de permanencia, lo que le ralentizará y podría aumentar el estrés térmico del componente.

Asegúrese de que está utilizando un soldador y puntas destinadas a la soldadura electrónica de PCB. Las puntas destinadas a otras aplicaciones, como vidrios de colores, plomería o trabajos eléctricos pesados, son generalmente mucho más grandes que lo que es apropiado para los productos electrónicos.

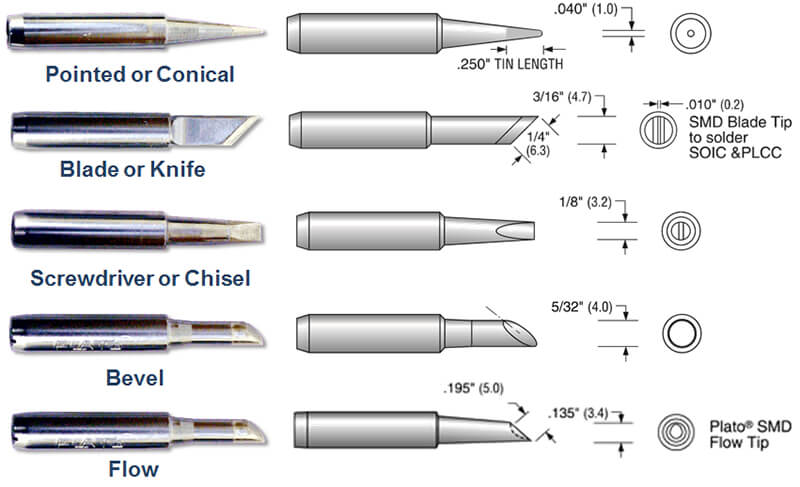

Las puntas de soldadura presentan todo tipo de formas para facilitar las diferentes geometrías de las placas de circuito impreso:

- Puntiaguda o cónica: El extremo de la punta de soldadura llega a un punto o alrededor de la zona plana. El tamaño se especifica por el diámetro del extremo, por lo que puede ser de tan solo 0,1 mm o de más de 1 mm. Estas puntas se utilizan generalmente cuando se necesita una precisión de punta, como en el caso de componentes de montaje superficial sin plomo muy finos. Pueden ser largas para un mayor alcance en un diseño de placa densa, o una micropunta más corta para reducir la cantidad de metal de la punta que se necesita calentar. Esto puede mejorar la recuperación del calor. Los extremos de las puntas también se pueden doblar para evitar interferir con otros componentes o zonas de contacto.

- Hoja o cuchilla:Lapuntadeunacuchillaseutilizageneralmenteparalasoldaduradearrastrecuandoestaserealizaatravésdemúltiplesalmohadillasdecontacto. Estoeshabitualalsoldarcomponentesdelatecnologíademontajesuperficial (SMT). Eltamañosemidealolargodelalongituddelacuchillaypuedeserde6,3mm (1/4depulgada) omásgrande.

- Cincel o destornillador: Un cincel permite calentar una zona de contacto más grande, tan útil para las uniones de soldadura de agujero pasante. Las longitudes pueden variar y también se pueden doblar, como con una punta cónica. El tamaño se especifica principalmente como la longitud de la zona plana, pero la profundidad o el grosor de la punta también puede variar. Pueden ser tan pequeñas que casi parecen una punta, como de menos de 1 mm, y tan anchas como 5 o 6 mm.

- Bisel: Una punta biselada tiene un extremo ovalado plano colocado en un ángulo. Imagine una varilla de metal que es una sección transversal en un ángulo. El tamaño se especifica por el diámetro de la "varilla" o eje y a veces el ángulo del bisel. Un bisel puede ser de tan solo 1 mm o 4 mm o más grande.

- Puntas de fundente: Una punta de fundente tiene un diseño similar a una punta biselada, pero en lugar de una zona plana, es una pequeña muesca o copa. Esto también se llama "punta de miniondas", y se utiliza con frecuencia para la soldadura por arrastre, como se explicó anteriormente.

¿HAY ALGÚN PROBLEMA EN PONER EL CALOR A LA MÁXIMA TEMPERATURA PARA ACELERAR LA SOLDADURA?

En la soldadura, como en todo lo demás, la velocidad es lo más importante. Los operadores aumentarán la temperatura de la soldadura para acelerar la producción de calor. Esto les permite ir de una unión soldada a la siguiente más rápido. La trampa: cuanto más calor, más corta es la vida de la punta. Claro, las estaciones de soldadura pueden llegar a los 900 °F, pero 750 °F es lo máximo que se necesita para un cable sin plomo. El calor adicional también puede tensar innecesariamente los componentes, lo que aumenta las posibilidades de que la PCB falle más adelante.¿POR QUÉ GOTEA LA SOLDADURA DE LA PUNTA DE SOLDADURA?

Eso es un indicio de que hace falta limpiar la punta de la soldadura, por lo que es una punta "fría" (aunque todavía está muy caliente, ¡así que no la toque!). Cuando el fundente y la oxidación se acumulan con el tiempo, el calor no se transfiere con tanta eficacia y la soldadura no se humedece, o no fluye sobre la punta correctamente. La soldadura tenderá a derretirse pero solo goteará sobre la punta. Esto dificulta el movimiento para soldar alrededor de las zonas de contacto de la forma en que podría necesitarlo.

¿CÓMO LIMPIAR UN SOLDADOR?

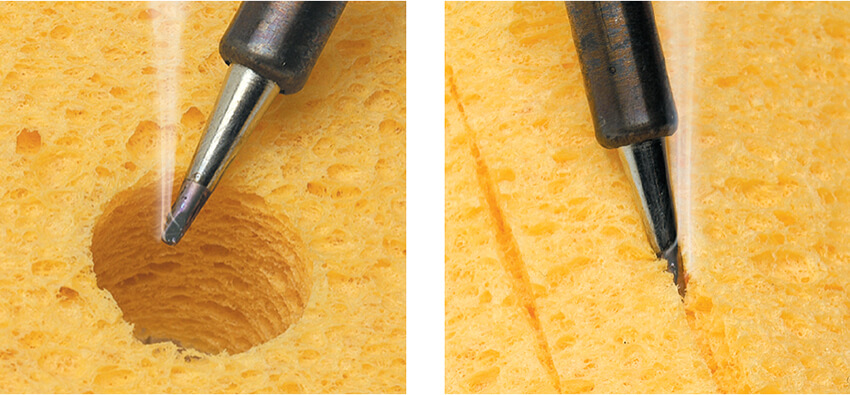

Las estaciones de soldadura normalmente incluyen una esponja o una almohadilla de latón "brillante". El propósito es eliminar el exceso de fundente y soldadura de la punta. Si se acumula demasiado fundente y se quema en la punta de la soldadura, con el tiempo se humedecerá y será inutilizable (pero no necesariamente irrecuperable). A menos que las herramientas de limpieza de la punta se utilicen adecuadamente, pueden hacer más daño que bien. Al elegir una esponja, asegúrese de que esté hecha de celulosa natural (como las esponjas de reemplazo de Plato). Las esponjas sintéticas se derretirán en la punta de la soldadura y pueden acortar la vida de la punta. Use agua limpia desionizada. El agua del grifo puede incluir minerales que pueden acumularse en la punta. Cuando sature la esponja, escúrrala para que no gotee. Demasiada agua puede aumentar el estrés térmico de la punta y retrasar su recuperación.

Cuando la punta de la soldadura se ha vuelto negra por los fundentes horneados y ya no se humedece adecuadamente, es hora de recurrir a las herramientas de limpieza de último recurso. El estañador de puntas (Plato nº TT-95) es una combinación de soldadura sin plomo y limpiador. Mientras el soldador está a temperatura completa, enróllelo en el estañador de puntas. Al enrollarlo, debería cambiar de negro a plata brillante mientras se limpia el fundente horneado. Luego limpie el exceso de estaño de la punta del soldador y retírelo mediante soldadura de alambre. No deje que el nombre tle engañe: el "estañador de puntas" no está pensado para quedarse en la punta.

También hay barras de pulido que se usan para limpiar la punta de residuos de fundente. Estas solo se deben usar como último recurso porque eliminará el hierro junto con el fundente quemado. Una vez que la punta muestra picaduras, agujeros reales en el hierro, es hora de reemplazarla.

¿ES MEJOR UNA "ALMOHADILLA DE BRILLO" DE LATÓN O UNA ESPONJA PARA LIMPIAR LAS PUNTAS DE SOLDADURA?

Como todo lo demás, existen ventajas y desventajas:

Limpiador de Puntas de Latón

- Ventaja: profesional y fácil de usar, no exige que se sature con agua, y no choca térmicamente con la punta de la soldadura.

- Desventaja: es abrasivo, aunque el latón es más suave que el hierro en el extremo de la punta. Tiene mayor tendencia a rayar el cromado, lo que evita que la soldadura moje la punta. Eso podría permitir que la corrosión se deslice por debajo del revestimiento, reduciendo la vida de la punta.

Esponja de Celulosa

- Ventaja: es una forma eficaz y rápida de limpiar una punta. Presentan diferentes agujeros o rendijas para que sean más rápidos y fáciles, y para evitar el derrame de soldadura fundida.

- Desventaja: enfría la punta, por lo que es necesario que la punta se caliente de nuevo. También puede chocar térmicamente la punta, especialmente si la esponja está demasiado saturada. Esto puede acortar la vida útil de la punta creando microfracturas en el revestimiento de hierro.

¿DEBERÍA LIMPIAR TODA LA SOLDADURA DE LA PUNTA DE SOLDADURA UNA VEZ QUE TERMINE DE SOLDAR?

Es una buena costumbre limpiar la punta de la soldadura antes de volver a ponerla en su soporte. Esto expone el hierro en bruto en el extremo de trabajo de la punta, que se oxidará al aire libre. Añada cualquier fundente residual a la mezcla y tendrá una punta de soldar prematuramente perforada. Antes de tomar un descanso o parar por el día, limpie el fundente y la soldadura residuales y vuelva a aplicar soldadura nueva en el extremo de la punta.

¿QUÉ PUEDO HACER PARA AUMENTAR LA VIDA DE LA PUNTA DE LA SOLDADURA?

Desde que se pasó de las soldaduras de plomo a las soldaduras sin plomo, una queja frecuente ha sido la corta vida de las puntas. El mayor calor necesario para las soldaduras sin plomo y la mayor actividad del fundente dan lugar a un agotamiento más rápido de la punta. A menudo las puntas se vuelven negras y la soldadura se acumula y gotea en el extremo de la punta. También se puede llamar "punta fría", pero tenga cuidado de no tocarla con los dedos descubiertos.

Las puntas de soldadura tienen un núcleo de cobre que transfiere el calor desde el elemento calefactor hasta el extremo de trabajo (punta de la punta). Debido a que el cobre es muy blando y se corroe y desgasta fácilmente, se utilizan otros metales para chapar sobre el cobre, entre ellos una capa exterior de hierro. Aunque el hierro es muy duro, con el tiempo se seguirá corroyendo. Además, puede revestirse con fundente y otros materiales, lo que puede causar humectación. La corrosión y la humectación retrasarán la soldadura y con el tiempo será necesario desechar la punta. Aunque en algún momento habrá que deshacerse de todas las puntas, hay varias medidas que puede adoptar un operario para aumentar la vida útil de las mismas:

- Bajar el calor

- Limpiar correctamente la punta

- Estañar la punta de soldadura

- Usar herramientas de limpieza especiales

Cuando abandone la estación de soldadura por más de cinco minutos, apáguela. Cuando deja la estación encendida, la punta permanece a temperatura de soldadura, lo que reduce aún más la vida de la punta. Los equipos modernos de soldadura se calientan a una temperatura de soldadura en cuestión de segundos, por lo que el ahorro de tiempo no justifica la reducción de la vida útil de la punta.

¿CUÁNDO DEBERÍA DESECHAR UNA PUNTA DE SOLDADURA VIEJA?

Cuando la punta está negra y humedecida (la soldadura no se adhiere a ella), llamada "punta fría", generalmente se puede limpiar y utilizar de nuevo. Una vez que hay picaduras y corrosión visible, es el momento de cambiar la punta. El exterior de una punta de soldar está revestido de hierro, sobre el centro de cobre conductor térmico. Esto protege al cobre blando y proclive a la corrosión de los fundentes duros. Una vez que el fundente atraviesa el revestimiento de hierro a través de las cavidades, la punta se consume rápidamente.

¿CÓMO PUEDO EVITAR LA CORROSIÓN EN LA PCB DESPUÉS DE QUE TERMINE DE SOLDAR?

Los residuos de fundente pueden causar crecimiento dendrítico y corrosión en los ensamblajes de PCB, así que asegúrese de emplear las mejores prácticas y limpie la placa. Después de todo, los componentes se han reemplazado y el exceso de soldadura se ha eliminado…

- Limpie la zona a fondo con un extractor de fundente de calidad.

- Incline la placa para permitir que el limpiador y los residuos se escurran.

- Si es necesario, utilice un cepillo de crin o una toalla sin pelusa para frotar suavemente la PCB y luego siga con un enjuague.

- Si utiliza una toalla, asegúrese de que no deja fibras/pelusas en la PCB, lo que podría causar problemas más adelante.

Este es un paso opcional para el fundente no limpio, pero sigue siendo una buena idea para placas densamente pobladas o de alto voltaje. Es absolutamente necesario, independientemente del tipo de fundente, si piensa seguir su reparación con un revestimiento de conformidad.

DIEZ CONSEJOS PARA UNA BUENA SOLDADURA

- Empiece con una superficie limpia.

- Haga coincidir el tamaño de su soldadura de alambre con lo que está soldando.

- Haga coincidir la punta de su soldadura con lo que está soldando.

- Seleccione su soldadura y fundente con cuidado.

- Mantenga su punta limpia y estañada.

- Seleccione una temperatura de soldadura que sea lo suficientemente elevada como para derretir de manera eficiente la soldadura, pero no demasiado elevada.

- Mantenga la punta de soldar sobre el plomo y el punto de contacto/almohadilla hasta que ambos estén a la temperatura adecuada.

- Aplique suficiente soldadura para cubrir la almohadilla de contacto y rodear el plomo.

- Si es necesario, recorte sus cables con un cortador de plomo de corte afilado y no lo haga en la unión de la soldadura.

- Limpie los residuos de fundente de la zona de soldadura con un extractor de fundente de calidad.