La limpieza con aerosol introduce un suministro continuo de solvente limpio y sin usar a lo largo de todo el proceso de limpieza de las tarjetas de circuito impreso (PCB, por sus siglas en inglés). La limpieza con aerosol evita la introducción de nuevos contaminantes. Aunque existen algunas ventajas obvias asociadas con la limpieza con aerosol, quedan dudas sobre si este método de limpieza puede o no limpiar de manera consistente y confiable una tarjeta de circuito. Este documento examina los roles que juegan diferentes variables en la limpieza con aerosoles y ofrece recomendaciones para mejorar el proceso de limpieza con aerosoles.

Con fines de prueba, usamos tarjetas construidas con FL250D (Sn63Pb37) de Kester, pasta sin limpieza para unir dos QFN y un QFP. Dos componentes fueron fundidos (QFN B y QFP) con flux de colofonia no activado tipo "R" Amerway #100, para simular la reconstrucción. El QFN A no se tocó para actuar como control. Esto también nos permite comprobar si hay contaminación cruzada. Se añadieron dos gotas (de una pipeta de vidrio) de flux, una en la parte superior y otra en la parte inferior del QFN B. Se añadieron cuatro gotas al QFP, una a cada lado. Después, las tarjetas se sometieron a reflujo usando la pistola manual de calor/aire a 400 °F durante dos minutos.

Luego se usó el aerosol Removedor de Flux G3 de Techspray (parte n.º 1631-16S) para eliminar el flux en la mesa de trabajo. Se eligió este solvente debido a su eficacia de limpieza del flux de colofonia no activado tipo "R", el flux utilizado para simular la reconstrucción. El objetivo era utilizar un solvente con una eficacia de limpieza conocida para estudiar el impacto del suministro del solvente. La limpieza de la tarjeta se determinó mediante una inspección visual con un aumento de 64X.

UTILIZAR UN POPOTE PARA UN MAYOR CONTROL Y MENOS DESPERDICIO

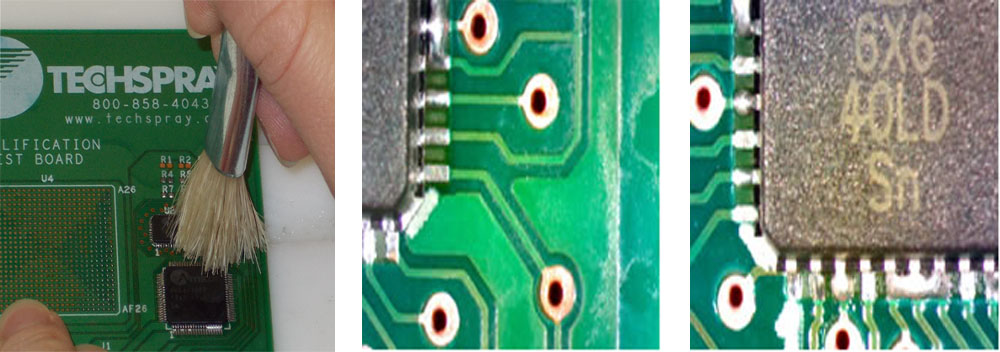

El uso de un popote permitió un rociado más controlado, eliminando así el desperdicio excesivo de solvente. El popote también fue útil para dirigir exactamente hacia dónde iba el solvente. Esto permitió al usuario guiar el solvente debajo del componente. Cuando se roció el solvente en el área objetivo (por ejemplo, los lados del componente) sin el popote, gran parte del material se desperdició en las áreas que rodean el objetivo y muy poco del material pudo pasar por debajo del componente (ver Figura 1).

Figura 1: Comparación visual de un aerosol sin popote (izquierda) y con popote.

TÉCNICAS DE ROCIADO PARA UNA LIMPIEZA EFECTIVA BAJO LOS COMPONENTES

Los mejores resultados se obtuvieron cuando se abordaron tanto las esquinas como los lados de cada componente contaminado, en lugar de enfocarse únicamente en las esquinas o los lados. Dirigir el solvente con precisión hacia las esquinas ayudó a romper cualquier acumulación de flux que pudiera haber estado presente. Limpiar las esquinas primero es imperativo para abrir el máximo número de canales para que pase el solvente. No se puede lograr un efecto de limpieza óptimo cuando se limpian primero los lados porque estos canales no se habrían abierto completamente. Cuantos más canales abiertos estén disponibles, mayor será la oportunidad de que el flux quede expuesto al solvente. El aumento de la exposición a los solventes da como resultado una mayor probabilidad de que todo el flux atrapado debajo del componente pueda escapar.

La elección de utilizar un rociador oscilante o estacionario dependía del tamaño del componente. Para un componente pequeño fue suficiente usar un aerosol estacionario en los lados del componente. Para componentes más grandes, se logró una tarjeta más limpia cuando el rociado osciló de un lado a otro a lo largo de cada lado del componente. Este rocío oscilante le dio al solvente la oportunidad de fluir debajo del componente desde muchos ángulos, de manera similar a como lo había hecho el flux.

¿CÓMO AFECTA LA EFICIENCIA EL ÁNGULO DEL ROCIADO?

Un ángulo exacto del popote de 30o, 45o o 60o con respecto a la tarjeta no tuvo impacto en la limpieza de la tarjeta. Los ángulos generales hacia abajo o hacia arriba eran suficientes. Para aprovechar al máximo el popote, piense en la dirección en la que deben viajar los residuos. Cuando intente eliminar los residuos debajo de un componente, rocíe cerca de la tarjeta en un ángulo que guíe el solvente debajo del componente. Cuando se hayan eliminado todos los residuos de debajo del componente, rocíe desde la parte superior del componente, inclinándolo hacia afuera a lo largo de los bordes para empujar cualquier residuo hacia afuera y lejos del componente.

LAS FORMAS CORRECTAS E INCORRECTAS DE UTILIZAR LAS HERRAMIENTAS DE LIMPIEZA

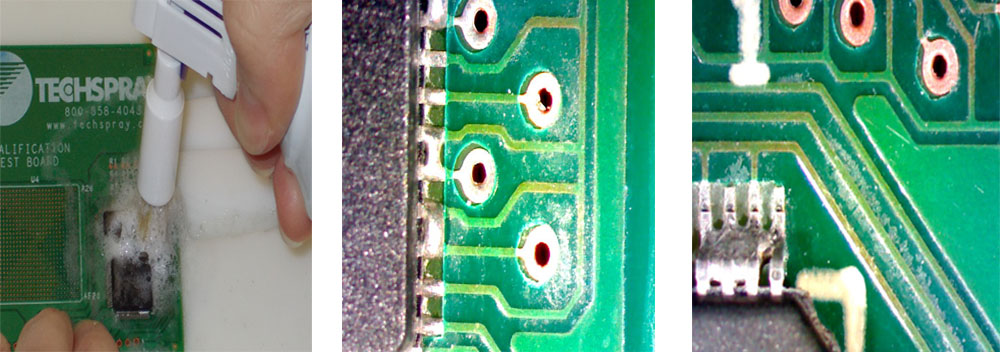

Los cepillos de mano y los hisopos dejaron la tarjeta con un aspecto más sucio que al principio. Los cepillos e hisopos esparcen flux parcialmente solvatado alrededor de los componentes que luego se secan, dejando un residuo blanco. Ninguno de los hisopos de espuma de poliuretano funcionó bien en esta aplicación. Los hisopos de espuma se volvieron frágiles cuando se saturaron con solventes agresivos y se rasgaron fácilmente. Otro problema con las herramientas manuales es que el solvente se evapora demasiado rápido. Los mejores resultados se lograron cuando se utilizó un enjuague final (consulte la Figura 2). La clave es no dejar que la tarjeta se seque. Cuando la tarjeta se seca, el flux parcialmente solvatado se seca, dejando atrás el residuo blanco antes mencionado. Un solvente que se evapore más lentamente, como el IPA, ayudaría a evitar el problema de la evaporación, pero aun así debe ser seguido por un enjuague (vea más detalles sobre el enjuague a continuación). Además, algo de solvente puede pasar por debajo del componente durante la limpieza, pero sin la fuerza de un rociador de aerosol, la probabilidad de que los residuos debajo del componente sean expulsados es mínima.

Figura 2: Tarjeta limpiada manualmente con un cepillo. Se humedecieron los componentes y luego se humedeció el cepillo y se usó para limpiar el área contaminada. La tarjeta de la primera imagen no se sometió a un enjuague final. La tarjeta en la segunda imagen lo hizo (Nota: no se eliminó todo el flux).

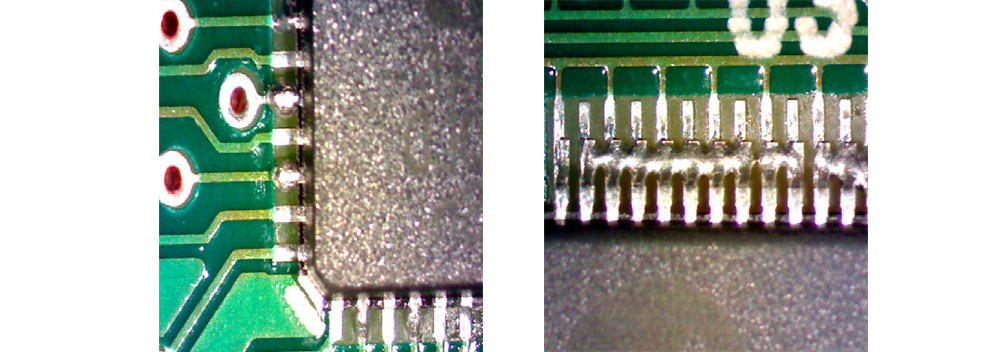

Algunos limpiadores solventes vienen con un cepillo que se conecta directamente al cabezal rociador y el solvente fluye a través del cepillo a una velocidad lenta (vea la Figura 3). Esto es particularmente común con los defluxers disponibles en Europa. Los accesorios de cepillo produjeron resultados que estaban un paso por encima de las herramientas manuales, debido al beneficio de un suministro constante de solvente virgen. Sin embargo, los cepillos no produjeron el mismo nivel de limpieza observado en la limpieza solo con aerosol. El cepillo permite fregar áreas problemáticas, lo que puede ser beneficioso. Sin embargo, la fuerza de un aerosol a través de un popote produjo resultados similares.

Los cepillos adjuntos, como las herramientas manuales, tienen el potencial de introducir nuevos contaminantes. Además, para que un cepillo alcance todo su potencial, se requiere un aerosol separado tanto para limpiar debajo de los componentes como para el enjuague final. Al igual que las herramientas manuales, sin la fuerza de un rociador de aerosol, algo de solvente puede pasar por debajo del componente durante la limpieza; sin embargo, la probabilidad de que los residuos debajo del componente sean expulsados es escasa. Debido a que el uso de un cepillo requiere que el área objetivo permanezca saturada, el área objetivo permanece en un charco de solvente durante todo el período de limpieza. Esto aumenta la probabilidad de que los residuos solo se reubiquen en el tablero en lugar de eliminarse por completo. Se encontró que un enjuague final es especialmente importante para cualquier aplicación que utilice el cepillo para garantizar que se eliminen todos los residuos del tablero (consulte la Figura 3).

También existe un sistema de cepillo comercialmente disponible que proporciona un mecanismo de cepillo separado para la limpieza, que es alimentado continuamente por la lata de aerosol. No se observaron ventajas de limpieza asociadas con este sistema en comparación con un accesorio de cepillo. A menudo se usa un sistema de cepillo o un accesorio para reducir el uso de solventes, pero esta ventaja relativa disminuye considerablemente si se aplica un enjuague adecuado (consulte la Figura 4).

Figura 3: La tarjeta siendo limpiada con el cepillo (no se utilizó aerosol por separado). No se utiliza preenjuague ni enjuague final. Se muestra un residuo blanco alrededor de QFN B y QFP, respectivamente.

Figura 4: La tarjeta limpiada con el cepillo (se usó un aerosol separado para el enjuague previo y el enjuague final). Se muestran algunos residuos blancos alrededor de QFN B y QFP, respectivamente.

SE REQUIERE UN ENJUAGUE FINAL

Se encontró que el enjuague final era un paso necesario. Este paso garantiza que todos los residuos de flux solvatado, que se han eliminado debajo y alrededor de los componentes, fluyan completamente fuera de la tarjeta y no se reubiquen simplemente.

A primera vista, nuestros métodos recomendados pueden parecer exagerados. ¿Por qué pasar por todos los problemas y gastos de limpieza a fondo debajo de los componentes cuando nadie puede ver la diferencia? Todo se reduce a los requisitos de confiabilidad de los dispositivos electrónicos. Para los dispositivos electrónicos desechables ensamblados con flux sin limpieza, un enjuague general puede ser todo lo que se necesita para obtener resultados aceptables. Si se requiere mayor confiabilidad, se necesita mayor cuidado. En estos casos, las técnicas mencionadas anteriormente ayudarán a prevenir fallas latentes del dispositivo final debido a la contaminación iónica. Gastar tiempo y esfuerzo por adelantado suele ser dinero bien gastado.