Los ensamblajes electrónicos defectuosos o dañados obtenidos después del procesamiento por lotes son un gran contratiempo no solo para los fabricantes de los productos electrónicos que compiten en el mercado, sino también para los ingenieros de procesos. Con el uso cada vez mayor de la tecnología de montaje en superficie (SMT), la mayoría de los defectos en los nuevos ensamblajes electrónicos se atribuyen a los perfiles de reflujo de la soldadura no optimizados.

Para educar a los ingenieros de diseño de la PCB, este artículo tiene como objetivo describir con detalle cómo obtener los perfiles de reflujo de soldadura óptimos y evitar defectos comunes de ensamblaje de la tarjeta de circuito impreso (PCBA), por ejemplo, la formación de puentes, distorsión, cordones de soldadura y agrietamiento durante la fabricación. Se destacarán algunos productos de última generación de Techspray para ayudar a los ingenieros a obtener los perfiles de reflujo óptimos y PCBA sin fallas.

Debido al aumento de la competencia en el mercado, los fabricantes de los productos electrónicos modernos se están centrando en optimizar el costo, tamaño y proceso de fabricación de los conjuntos electrónicos. SMT ha podido proporcionarles todos estos lujos. Geométricamente, los dispositivos SMT son de tamaño más pequeño, lo que hace que la miniaturización de la PCB sea alcanzable y reducen las inductancias y capacitancias espurias, lo que hace que la PCBA sea menos vulnerable a la interferencia electromagnética (EMI) aumentando así la confiabilidad general del sistema. Además, dado que los componentes SMT se pueden soldar a ambos lados de la PCB, lograr una alta densidad de la tarjeta se vuelve más fácil en comparación con los componentes de agujero pasante. Por lo tanto, los dispositivos SMT se han convertido en la opción popular entre los fabricantes de los productos electrónicos modernos. Lo más importante es que los dispositivos SMT no requieren procedimientos de soldadura convencionales, sino que utilizan un proceso de soldadura por reflujo que permite la facilidad de la automatización.

Proceso de Reflujo de La Soldadura

El primer paso en el proceso de reflujo de la soldadura es la aplicación de pasta de soldadura sobre almohadillas metálicas. La pasta de soldadura es una amalgama de flux y soldadura. El flux asegura la limpieza de las almohadillas, es decir, elimina los óxidos e impurezas y humedece la soldadura fundida. Debido a la naturaleza pegajosa del flux, también actúa como adhesivo y mantiene los dispositivos SMT en su lugar antes de que se forme una unión permanente. La soldadura se funde (refluye) para formar una unión permanente entre el componente de plomo y la almohadilla de la PCBA. Esto se logra en un horno de reflujo con tres regiones de la temperatura:

- Precalentamiento

- Remojo

- Reflujo

Posteriormente, se deja enfriar la PCBA.

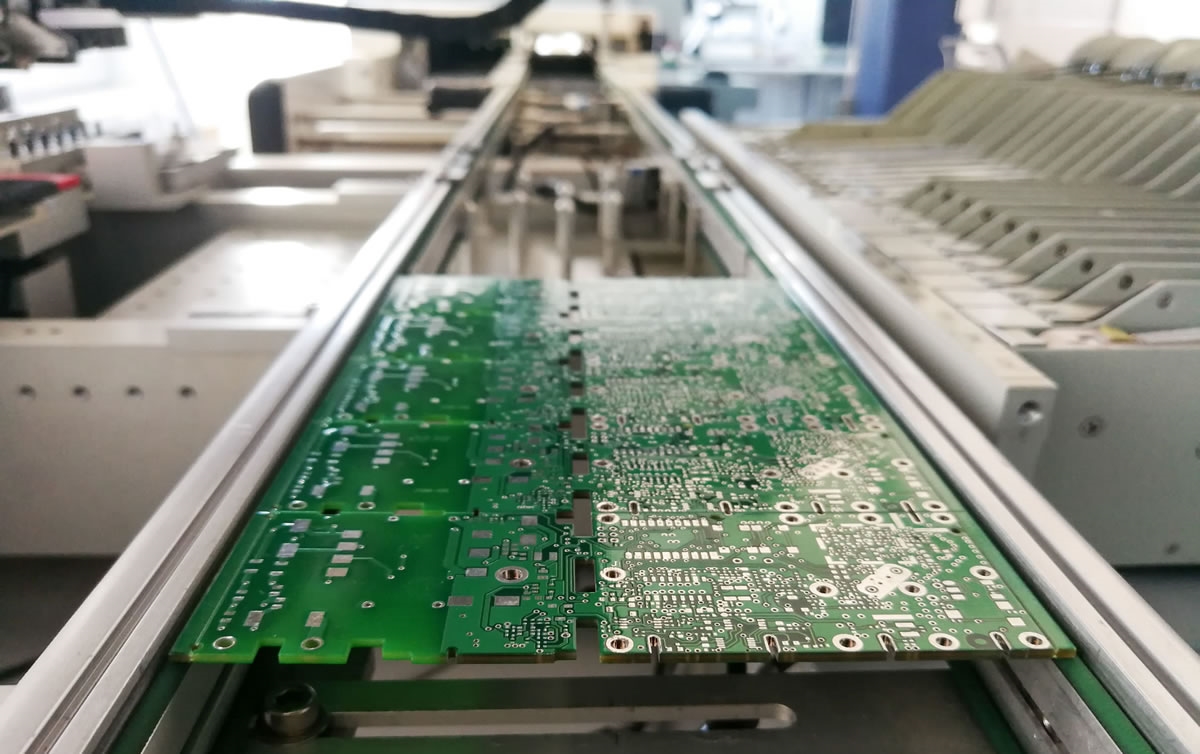

Los fabricantes de los productos electrónicos adquieren un horno de reflujo de soldadura, que tiene múltiples regiones de temperatura para controlar el proceso de la soldadura y la tarjeta se mueve a cada región por medio de una cinta transportadora. El perfil térmico requerido para un perfil de reflujo de la soldadura óptimo está preprogramado para lograr una automatización completa.

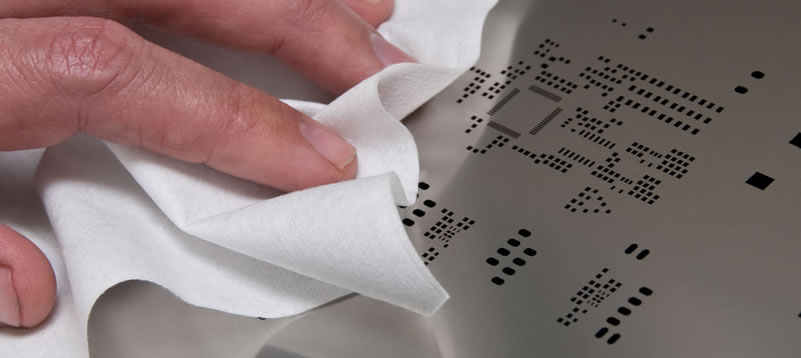

Un requisito previo para el reflujo de la soldadura es la impresión adecuada de la pasta de soldadura en las almohadillas de la PCBA. La pasta de soldadura se aplica sobre las almohadillas con la ayuda de los esténciles. El esténcil de la PCBA, que se muestra en la Figura 1, es una hoja delgada de material (latón o acero inoxidable) con orificios y aberturas orientados de acuerdo con el patrón de la PCB en consideración. Un esténcil correctamente diseñado asegura la deposición de la pasta de soldadura para lograr uniones de soldadura con excelente conexión eléctrica e integridad mecánica.

Figura 4: Esténcil limpio para depositar pasta de soldadura [2]

Limpieza en El Proceso de Reflujo de La Soldadura

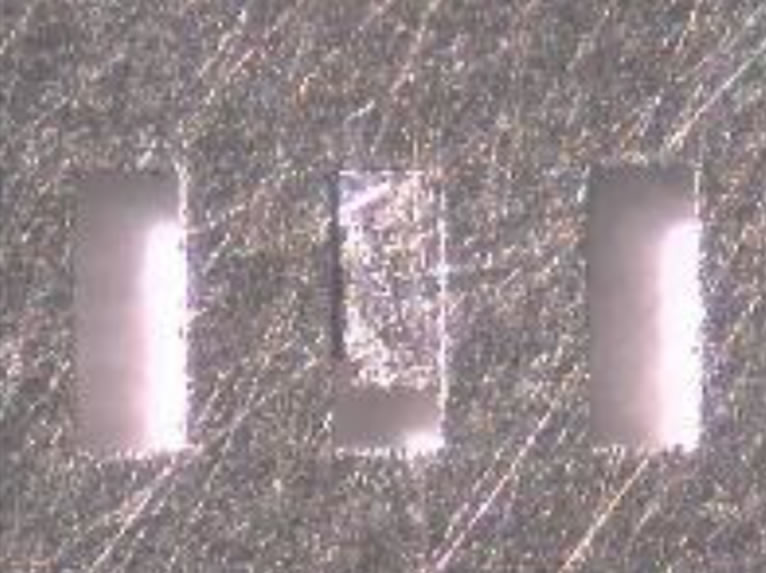

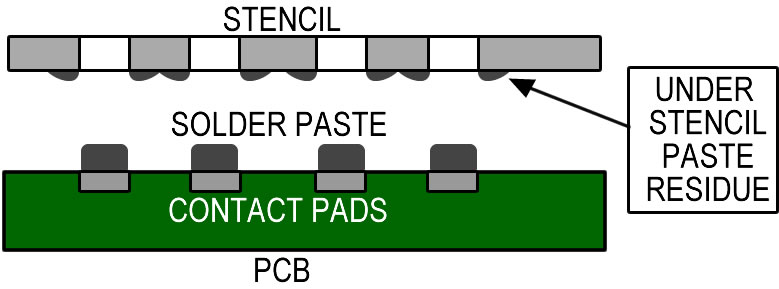

Casi el 70% de los defectos de la soldadura surgen debido a una impresión defectuosa de las pastas de soldadura [1]. Por lo tanto, en los dispositivos SMT, la limpieza del esténcil determina el éxito clave de los PCBA resultantes. Las superficies de tono fino como los BGA y otros paquetes avanzados plantean nuevos desafíos a la limpieza del esténcil. No realizar una limpieza adecuada durante o después del proceso de reflujo provoca la obstrucción parcial o total de las aberturas del esténcil, como se muestra en Figura 2 y deposición de la pasta de soldadura no refluida/residuos en la parte inferior del esténcil como se muestra en Figura 3.

El residuo de la soldadura puede depositarse en las PCBA subsecuentes, lo que da como resultado una colocación incorrecta o deficiente de la soldadura. Esta deposición inapropiada de la pasta de soldadura se convierte en la razón de los defectos de la PCBA más comunes como los puentes, cordones de soldadura, distorsión y uniones de las soldaduras abiertas. Por lo tanto, para garantizar una producción eficiente y de calidad, los ingenieros deben monitorear e inspeccionar continuamente el estado de los esténciles.

Figura 2: Aberturas del esténcil parcialmente obstruidas [3]

Figura 3: Parte inferior del esténcil sucio

Figura 4: Uniones de la soldadura insuficientes debido a las aberturas parcialmente bloqueadas [3]

Por las razones mencionadas anteriormente, la limpieza del esténcil se ha convertido en una práctica necesaria durante la impresión en PCBA. La limpieza de la plantilla requiere la eliminación de todas las partículas / residuos de soldadura sin dañar la propia plantilla. Hay tres métodos principales para limpiar la plantilla:

Limpieza Debajo del Esténcil

El proceso de limpieza debajo del esténcil exige limpiar la parte inferior de cada esténcil con un disolvente de limpieza y papel sin pelusa. La mayoría de las impresoras modernas proporcionan un sistema automatizado para realizar la limpieza del esténcil, lo que la convierte en la más común. Un sistema de vacío extrae la pasta de la soldadura no liberada de las aberturas, lo que reduce las posibilidades de que se abran las uniones de la soldadura en la PCBA final, como se muestra en la figura 4. Esto reduce el mantenimiento al filtrar las partículas dentro del papel de la pelusa mientras que una barra de solvente porosa humedece el papel a través de ósmosis reduciendo el solvente de limpieza residual.

Con 40 años de experiencia exitosa en limpieza electrónica, Techspray ofrece una línea completa de productos de limpieza ecológica de alto rendimiento. Eco-stencil UM (1570) de Techspray es un reemplazo ideal para los limpiadores de alcohol isopropílico (IPA), que pueden estar prohibidos debido a las restricciones de seguridad y ambientales para las emisiones de COV o problemas de eliminación de desechos. Eco-Stencil UM no es inflamable y elimina eficazmente todo tipo de pastas de soldadura del esténcil y la PCBA mal impresas.

Limpieza Manual del Esténcil

En ausencia de un sistema de limpieza automatizado, los fabricantes pueden usar un proceso de limpieza manual para limpiar los fondos de los esténciles. Sin embargo, debido a que no hay succión al vacío, las aberturas podrían permanecer contaminadas. El aire comprimido puede expulsar partículas, pero podría dañar las delicadas aberturas o incluso el esténcil. Además, las partículas de la soldadura pueden esparcirse sobre el personal, equipo o superficies, o incluso sobre las PCBA cercanos que bloquean las vías o provocan cortocircuitos.

Debido al mayor riesgo de exposición a metales pesados y productos químicos inflamables, no se recomienda la limpieza manual ya que presenta serias amenazas para la salud y seguridad de los operadores. Eco-stencil UM (1570) de Techspray es un reemplazo ideal para los limpiadores de alcohol isopropílico, que pueden estar prohibidos debido a las restricciones ambientales y de seguridad por las emisiones de COV o problemas de eliminación de desechos. Es importante destacar que su naturaleza no inflamable lo convierte en un producto libre de riesgos para que los operadores lo utilicen durante la limpieza manual del esténcil.

Limpieza de Los Esténciles por Lotes

De acuerdo con IPC, los equipos de limpieza por lotes representan los procesos de limpieza más grandes de los montajes de equipos electrónicos. Abarcan varias tecnologías de limpieza específicas y capacidades de rendimiento. Las máquinas por lotes son muy similares a las lavavajillas. Como sugiere el nombre, las máquinas por lotes limpian lotes de esténciles y las PCBA mal impresas en un solo ciclo para aumentar la eficiencia del proceso.

Al final de un turno de reflujo, los esténciles se colocan en la máquina automática de limpieza por lotes. Estos usan un solvente químico adecuado, luego inician un ciclo de enjuague y finalmente secan los esténciles mediante calor radiante por convección y un intercambio de aire rápido.

Con 40 años de experiencia exitosa en la limpieza electrónica, Techspray ofrece una línea completa de productos de limpieza del esténcil. Eco-stencil lotes RF Stencil Cleaner (1571-G) es un reemplazo eficaz no inflamable del alcohol isopropílico (IPA) u otros solventes utilizados comúnmente en los sistemas de limpieza de esténcil por lotes libre de enjuague. Su mezcla única a base de agua es eficaz en la eliminación de una amplia variedad de pastas y adhesivos. Las concentraciones más altas se pueden utilizar para más pastas difíciles de remover y adhesivas. También se puede usar como un limpiador manual o debajo de los esténciles.

Limpieza del Horno de Reflujo

Aunque la mayoría de los defectos en las PCPA se pueden atribuir a una aplicación incorrecta de la soldadura, es una etapa crucial es el proceso de reflujo en sí. Después de que se completa el proceso de reflujo, los flujos de soldadura y emisiones de gas se depositan dentro del horno de reflujo SMT. El aumento del nivel de precipitados remanentes y emisiones de gases puede alterar la distribución de la temperatura dentro del horno, lo que da como resultado los perfiles de reflujo inestables. Por lo tanto, la limpieza regular de los hornos de reflujo mantiene los perfiles de reflujo deseados. El limpiador Eco-Oven Cleaner de Techspray (1573-QT) no es inflamable y ofrece una limpieza muy eficaz contra todo tipo de residuos de flux.

¿Cómo Lograr El Mejor Perfil de Reflujo?

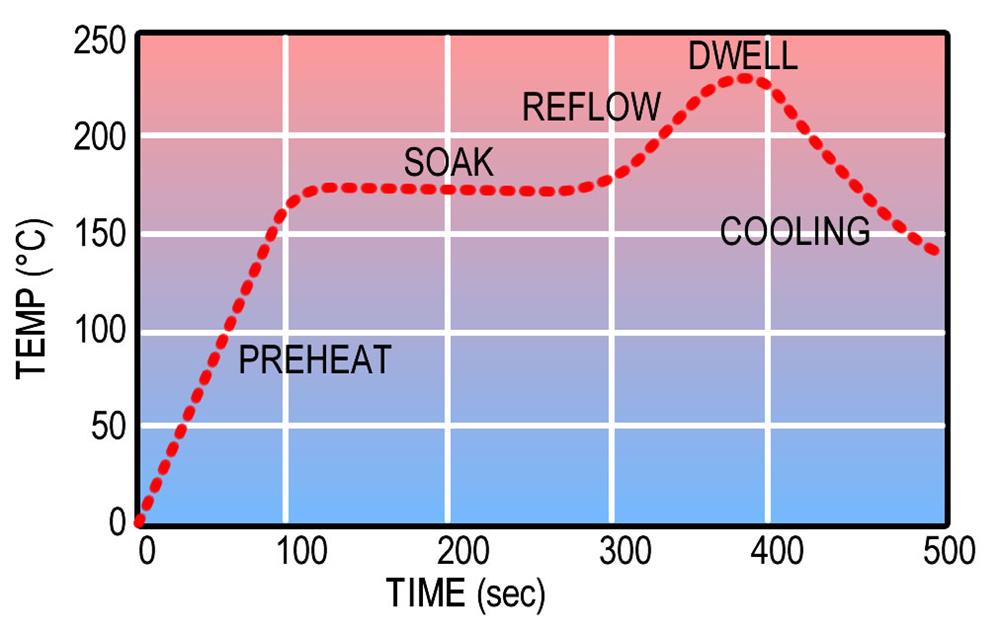

Para lograr uniones de soldadura de la mejor calidad, el proceso de la soldadura por reflujo en sí debe optimizarse. Un perfil de reflujo no optimizado puede dar lugar a defectos como formación de puentes, apelmazamiento, vaciamiento, mala humectación, cordones de soldadura e incluso agrietamiento de los componentes [2]. Un perfil de reflujo estándar se muestra en la Figura 5. Los perfiles de reflujo optimizados generalmente tienen menos velocidad de aumento en las zonas de precalentamiento y de reflujo en comparación con los perfiles estándar. La selección del mejor perfil de reflujo durante otras demandas de las aplicaciones crea un intercambio entre la entrada de calor en general a la PCBA y las velocidades de aumento sin comprometer la calidad y seguridad del producto final.

Figura 5: Un perfil de reflujo estándar

En los perfiles de reflujo estándar, la velocidad de aumento es mayor durante el precalentamiento, por lo que un defecto común inducido en las PCBA se llama puenteo de soldadura (es decir, la soldadura en pasta se derrumba debido a la disminución de la viscosidad causada por la agitación térmica) [2]. En tales casos, es preferible utilizar perfiles de reflujo semioptimizados. En loa perfiles de reflujo estándar como se muestra en la Figura 5, un aumento repentino en el perfil de temperatura después de la región de remojo plano puede causar defectos como el desprendimiento y formación de cordones de soldadura.

Una forma de evitar estos defectos es aumentar la temperatura en la región de remojo. Sin embargo, esto aumentará la entrada de calor general a la PCBA y puede dañar los componentes electrónicos. Un enfoque mejorado puede ser hacer que el perfil de la temperatura en la región de remojo sea un aumento lento en lugar de una línea plana. Esto evitará una entrada de calor excesiva, así como cualquier aumento repentino. El ajuste final en el perfil de la región de remojo se somete a la diferencia de la temperatura entre los conductores de los componentes y la PCB.

Generalmente, un menor tiempo de humectación y temperaturas máximas reducidas dan como resultado uniones de soldadura de buena calidad. Sin embargo, en algunas aplicaciones se pueden requerir temperaturas máximas más altas. En este caso, para evitar el calor extremo de algunos componentes, Techspray ofrece WonderMASK, que es el enmascarador de soldadura temporal líder en la industria electrónica. Puede soportar temperaturas de hasta 343 oC.

Finalmente, la velocidad de enfriamiento debe coincidir con la velocidad de calentamiento establecida en la región de reflujo para la formación adecuada de la unión de la soldadura.

Techspray a su Servicio para La Reparación de La PCBA

Los puentes, el defecto más común, pueden causar que los componentes fallen si no se resuelven antes de las pruebas de las tarjetas. El puente podría causar un cortocircuito entre dos conductores de un componente. Esto se muestra en la Figura 6. Es necesario quitar este exceso de soldadura y una de las técnicas de desoldadura más fáciles es el uso de la malla de soldadura o trenza de soldadura. La malla de soldadura es una bobina de hilos de cobre. Al ser un excelente conductor de calor, la malla de cobre calentadora absorberá el exceso de soldadura a través de la acción capilar.

La malla de Techspray ha sido un pilar en las estaciones de reparación, revisión y creación de prototipos de la PCB durante más de 30 años. Techspray ofrece una malla de cobre de prefluxed de colofonia (compatible con RoHS) para reparar dichas PCBA y es igualmente eficaz en las soldaduras con plomo y sin plomo. Las mallas para desoldar Pro-Wick de Techspray cumplen con los criterios MIL-F-14256 y proporcionan la acción de absorción más rápida en entornos de la reparación de la PCBA.

Además, Techspray también ofrece puntas desoldadoras. Las puntas de repuesto para la desoldadora de alta calidad aumentan la velocidad de la desoldadura y reducen el costo total. Las temperaturas más altas y las soldaduras con alto contenido de estaño, comunes en los procesos de soldadura sin plomo, ejercen una presión adicional sobre las puntas de los soldadores. La larga vida útil de una punta de hierro para soldar Platón reduce los cambios de punta, disminuyendo el número total de puntas utilizadas y disminuyendo el tiempo de producción. La recuperación rápida de calor de las puntas para desoldar de Techspray para dispositivos SMT aumenta la efectividad del usuario y ha sido una opción popular entre los fabricantes de productos electrónicos durante más de 50 años.

Figura 6 : Ejemplo del puente de la soldadura [3]

Para obtener más información sobre los productos Techspray y Plato, comuníquese con un especialista en aplicaciones en info@itwcce.com o 678-819-1408.

Referencias:

|

[1] |

IPC, IPC-7526 "Stencil and Misprinted Board Cleaning Handbook", Feb. 2007. |

|

[2] |

D. Bao, "Metallic Sources," [Online]. Available: https://metallicresources.com/wp-content/uploads/2017/02/n1.pdf. [Accessed 10 11 2021]. |

|

[3] |

NPL Defects Database. Available: http://defectsdatabase.npl.co.uk/defectsdb/defects_query.php |