Debido al bajo nivel de separación de los componentes QFN (alrededor de ½ a 1 mil) común en las tarjetas de circuito impreso (PCB), es muy difícil tener suficiente tiempo de contacto con un limpiador para romper el dique del flux y deshacerse de todos los residuos. Para una limpieza adecuada, los siguientes factores afectan la efectividad del proceso: el uso de diferente solvente, tiempo de contacto y agitación.

Como servicio estándar que brindamos a los clientes, el laboratorio de Techspray (Techlab) ayudó a solucionar este desafío para un fabricante de dispositivos móviles. Tenían problemas para limpiar el flux pegajoso RMA debajo del QFN usando un aerosol solvente. No había duda de que el producto Removedor de Flux G3 de Techspray, (parte n.º 1631-16S), podía disolver el flux, pero queríamos evaluar diferentes técnicas para encontrar la mejor para limpiar con un nivel de separación tan bajo.

La eficacia de limpieza del Removedor de Flux G3 ya se estableció con una prueba de limpieza estática. La base, en este caso un flux pegajoso RMA activado, se remoja en un limpiador a temperatura ambiente durante 30 segundos sin agitación. Si el residuo del flux se elimina por completo y se escurre del sustrato, se establece la solvencia de la base.

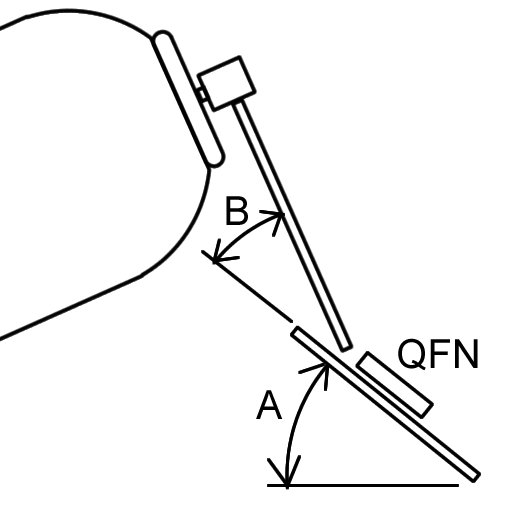

El Removedor de Flux G3 tiene una tensión superficial baja para permitir que fluya bajo puntos de separación ajustados. El rociado de alta presión del aerosol proporciona contacto y agitación, por lo que se trata de encontrar el ángulo de impacto, la posición del rociado y la duración del rociado correctos. Estas fueron las tres variables que se probaron.

Prueba De Protocolos de Limpieza Manual Para Componentes QFN

Se probaron múltiples variaciones del proceso para verificar las partes más críticas del proceso:

- El ángulo de la tabla (A en la figura 2) era constante en aproximadamente 30°

- La descarga final fue constante, pero se probó a los 3 y 5 segundos.

- Rociado de 4 lados del componente, 2 lados adyacentes durante un período de tiempo más largo y diagonal

- Diferentes tiempos de rociado: 3, 5 y 10 segundos

- Ángulo del popote (B) de 10° y 30°

- Popote oscilante o centrado

- Con y sin preenjuague

El vehículo de prueba de TechLab estándar (fig. 1) se usó con solo las 2 ranuras QFN ocupadas (como se indica en la fig. 1). Debido a que el QFN del cliente no tenía una almohadilla de base central, esa apertura se ocultó en la plantilla. Se usó pasta Kester FL250D para el esténcil y se agregó flux líquido Alpha R100 debajo del componente. El reflujo se logró utilizando una estación de trabajo de aire caliente ajustada a 450°C. Se usó el Removedor de Flux G3 de Techspray (1631-16S) para limpiar las tablas con un popote. Para evaluar la limpieza bajo el QFN, se eliminaron mecánicamente (¡y con fuerza!).

Figura 1: tarjeta de circuito impreso de TechLab

Resultados de La Prueba

Los mejores resultados se obtuvieron con el siguiente proceso de limpieza (ref. fig. 2):

- Ángulo de la tarjeta (A) - @30°

- Ángulo del popote (B) - @10°

- Se roció durante 10 segundos en 1 lado del componente, luego inmediatamente el lado adyacente durante 10 segundos

- El popote ligeramente oscilante a lo largo del costado del componente a medida que se roció parece mejorar el rendimiento.

- Se hizo un seguimiento rápido con un enjuague de 5 segundos: rociado sobre y alrededor del componente mientras sostiene la tarjeta en ángulo. Esto ayuda a eliminar los residuos sueltos que aún están suspendidos en el solvente.

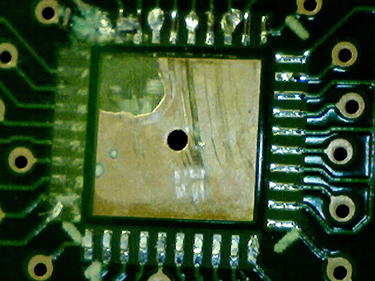

El proceso anterior limpió la mayor parte de los residuos (fig. 4-6), y con un tiempo de rociado adicional, debería limpiar todos los residuos de manera confiable.

Fig. 2 – Posicionamiento de los aerosoles

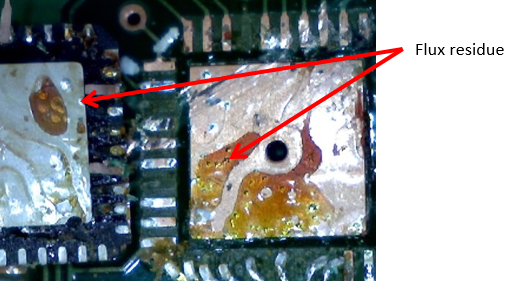

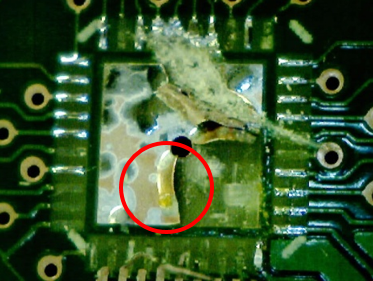

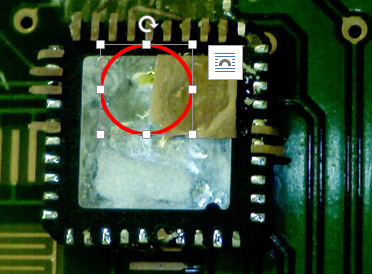

Fig. 3 – Control / QFN sin limpiar y almohadilla

Fig. 4 – Almohadilla limpia U2

Fig. 5: Almohadilla U1 limpia (tenga en cuenta los residuos de flux)

Fig. 6: parte inferior limpia del QFN de U1 (tenga en cuenta los residuos del flux)

Conclusión

El ensamblaje electrónico, la revisión y reparación de la PCB de alta confiabilidad es particularmente desafiante en la mesa de trabajo, donde es más difícil establecer procesos repetibles. Hay pasos que puede seguir para desarrollar procedimientos de limpieza estándar que garanticen mejor la eficacia. El laboratorio de Techspray está disponible para ayudarlo a calificar productos, establecer procedimientos de limpieza y diagnosticar problemas de limpieza. Para obtener más información, visite www.techspray.com/techlab o llame al 800-858-4043.